خرید فولاد 2542

خرید فولاد 2542 به عنوان یکی از فولادهای پرکاربرد در صنعت، به شما این امکان را میدهد که از محصولی با کیفیت و مقاومت بالا بهرهمند شوید. فولاد ابزار سردکار به دلیل ترکیبات خاص و مقاومت خوب در برابر سایش و خوردگی، در تولید قطعات صنعتی و ابزارهای برشی کاربرد زیادی دارد. با خرید فولاد 2542، از محصولی استاندارد بهرهمند میشوید که مناسب برای پروژههای صنعتی مختلف است. قیمت فولاد 2542 بسته به ضخامت و ابعاد و همچنین نوسانات بازار ممکن است متفاوت باشد. در خرید فولاد سردکار 2542، بهتر است به جزئیاتی مانند منبع تولید (وارداتی یا داخلی)، استانداردهای کیفی، و شرایط تضمین فروشنده توجه کنید. در این صفحه تمامی اطلاعات مورد نیاز شما به همراه جدول قیمت فولاد 1.2542 قرار گرفته تا بدون کوچکترین مشکلی این فولاد را با قیمت مناسب و کیفیت تضمینشده خریداری کنید.

قیمت فولاد 2542

قیمت فولاد 2542 بسته به ویژگیهای خاص این محصول، متغیر است و خریداران باید با عوامل موثر بر قیمت محصول آشنا باشند. این فولاد به دلیل مقاومت بالا در برابر خوردگی و سایش و همچنین ترکیبات شیمیایی مقاوم، در صنایع مختلف از جمله تولید قطعات صنعتی و ابزارهای دقیق مورد استفاده قرار میگیرد. قیمت فولاد 1.2542 به عواملی همچون ابعاد، ضخامت و کیفیت ساخت بستگی دارد و نوسانات قیمت جهانی فولاد و عرضه و تقاضا نیز بر قیمت نهایی تأثیرگذار هستند. هرچه ضخامت فولاد بیشتر باشد، قیمت آن نیز افزایش خواهد یافت. برای خرید فولاد 2542 با بهترین قیمت، بهتر است از کارشناسان فروش فولاد مارکت قیمتها را استعلام کرده و اطلاعات بهروز دریافت کنید.

1. معرفی فولاد 1.2542

تاریخچه و معرفی کلی

فولاد 1.2542، که به عنوان فولاد ابزار با کیفیت بالا شناخته میشود، یک نوع فولاد آلیاژی است که دارای خواص مکانیکی و فیزیکی فوقالعادهای است. این نوع فولاد در کاربردهای صنعتی که به مقاومت بالا در برابر سایش و تنشهای مکانیکی نیاز دارند، بسیار مورد توجه قرار گرفته است. فولاد 1.2542 معمولاً در صنایع ابزارسازی و تولید قطعاتی استفاده میشود که تحت بارهای سنگین و تنشهای مداوم قرار دارند. این فولاد از ترکیب عناصر مختلفی مانند کربن، کروم، مولیبدن، منگنز و وانادیم تشکیل شده که هر یک از این عناصر نقش مهمی در بهبود خواص مکانیکی و حرارتی آن ایفا میکنند.

تاریخچه استفاده از فولادهای آلیاژی از اواخر قرن نوزدهم آغاز شد، زمانی که دانشمندان به این نتیجه رسیدند که با افزودن عناصر آلیاژی به آهن میتوانند خواص مکانیکی را به طور قابل توجهی بهبود بخشند. فولاد 1.2542 در میان سایر فولادهای ابزار به دلیل ترکیب شیمیایی خاص خود شناخته میشود و یکی از گزینههای اصلی در تولید ابزارهای صنعتی سنگین و قطعاتی است که در محیطهای کاری دشوار به کار میروند.

کاربردهای کلیدی

فولاد 1.2542 به دلیل خواص برجسته خود در کاربردهای مختلف صنعتی مورد استفاده قرار میگیرد. برخی از مهمترین کاربردهای این فولاد عبارتند از:

- تولید ابزارهای برش: به دلیل مقاومت بالا در برابر سایش و دمای زیاد، این فولاد گزینهای مناسب برای ساخت تیغهها و ابزارهای برش است.

- قالبسازی: این فولاد در تولید قالبهای صنعتی که نیاز به استحکام و دوام بالا دارند، به کار میرود.

- پانچ و قالبزنی: در تولید ابزارهایی که برای پانچ و قالبزنی به کار میروند، به دلیل خواص مکانیکی و حرارتی بالا از فولاد 1.2542 استفاده میشود.

- قطعات ماشینآلات صنعتی: این فولاد در تولید قطعات حساس ماشینآلاتی که نیاز به تحمل بارهای سنگین و شوکهای مکانیکی دارند، بسیار مؤثر است.

اهمیت در صنایع مختلف

فولاد 1.2542 در صنایع مختلفی از جمله خودروسازی، هوافضا، تولید تجهیزات سنگین و صنایع نظامی مورد استفاده قرار میگیرد. یکی از دلایل اصلی استفاده گسترده از این فولاد، توانایی آن در مقاومت در برابر سایش و شکستگی تحت فشارهای بالا است. در نتیجه، بسیاری از صنایع بزرگ که به دوام و کیفیت بالای قطعات و ابزارهای تولیدی خود نیاز دارند، از فولاد 1.2542 بهره میگیرند.

2. ترکیب شیمیایی

بررسی دقیق عناصر تشکیل دهنده

فولاد 1.2542 از مجموعهای از عناصر آلیاژی تشکیل شده است که هر یک تأثیر قابل توجهی بر خواص نهایی این فولاد دارند. ترکیب شیمیایی این فولاد به شرح زیر است:

- کربن (C): میزان کربن در فولاد 1.2542 معمولاً در حدود 0.5٪ است. کربن نقش اصلی در سختی و استحکام فولاد ایفا میکند و با افزایش میزان آن، سختی و مقاومت در برابر سایش افزایش مییابد.

- کروم (Cr): کروم به عنوان یک عنصر مهم در این فولاد به میزان 1.5٪ حضور دارد. کروم به افزایش مقاومت به خوردگی و سایش کمک میکند و همچنین باعث بهبود سختیپذیری فولاد میشود.

- مولیبدن (Mo): مولیبدن در حدود 0.3٪ در ترکیب این فولاد وجود دارد. این عنصر باعث افزایش مقاومت فولاد در دماهای بالا و بهبود پایداری حرارتی میشود.

- منگنز (Mn): منگنز به میزان 0.7٪ در این فولاد حضور دارد. این عنصر به بهبود خواص مکانیکی مانند سختی و استحکام کمک کرده و همچنین قابلیت عملیات حرارتی را بهبود میبخشد.

- وانادیم (V): وانادیم به میزان 0.2٪ به این فولاد اضافه شده و باعث بهبود سختی و مقاومت در برابر خزش میشود. همچنین این عنصر تأثیر مثبتی بر مقاومت به سایش دارد.

اهمیت هر یک از عناصر

هر یک از این عناصر آلیاژی نقش مهمی در تعیین خواص نهایی فولاد 1.2542 دارند. به عنوان مثال، وجود کربن و کروم باعث افزایش سختی و مقاومت به سایش میشود، در حالی که مولیبدن و وانادیم مقاومت در برابر حرارت و پایداری مکانیکی را بهبود میبخشند. منگنز نیز با افزایش چقرمگی، توانایی این فولاد را در تحمل تنشهای مکانیکی بالا ارتقا میدهد.

مقایسه با سایر فولادهای مشابه

فولاد 1.2542 در مقایسه با فولادهای ابزار مشابه مانند 1.2510 و 1.2767 دارای ترکیب شیمیایی متفاوتی است که باعث بهبود خواص خاصی مانند سختیپذیری و مقاومت در برابر سایش میشود. به عنوان مثال، وجود مولیبدن در 1.2542 باعث افزایش مقاومت حرارتی نسبت به فولاد 1.2510 میشود، در حالی که حضور وانادیم به مقاومت بیشتر در برابر خزش و سایش در دماهای بالا کمک میکند.

3. خواص مکانیکی

-

-

-

سختی

-

سختی فولاد 1.2542 یکی از مهمترین خواصی است که آن را برای کاربردهای صنعتی مناسب میسازد. این فولاد پس از انجام عملیات حرارتی به سختیهای بالایی در حدود 58-62 HRC میرسد که آن را برای استفاده در ابزارهای برش و قطعاتی که نیاز به مقاومت در برابر سایش دارند، مناسب میکند.

-

-

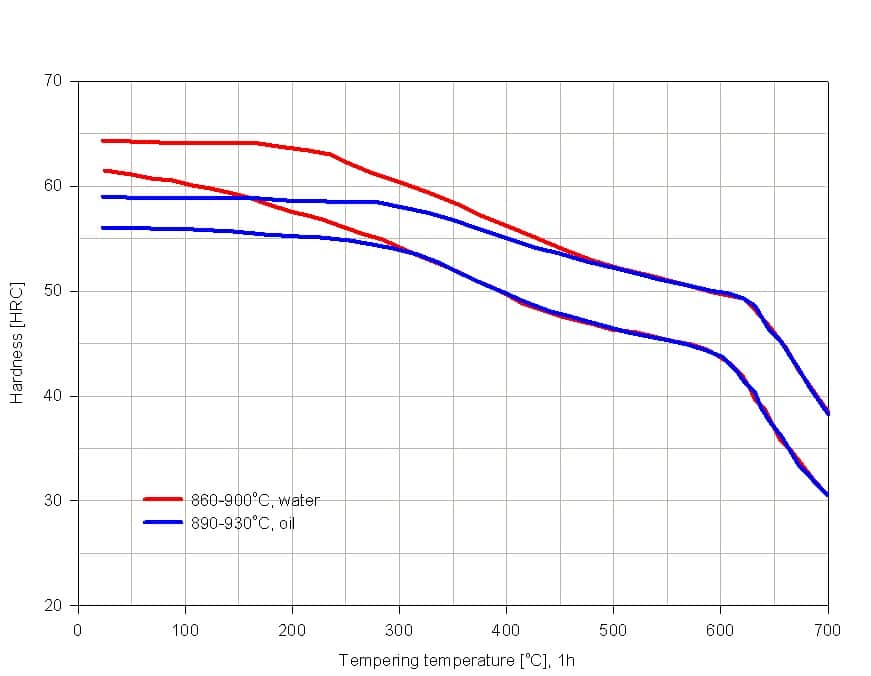

نمودار تغییرات سختی فولاد 2542 با تغییرات دمایی استحکام کششی

-

استحکام کششی نهایی فولاد 1.2542 معمولاً بین 900 تا 1200 مگاپاسکال است. این استحکام بالا، فولاد را برای کاربردهای سنگین صنعتی که تحت فشار و تنشهای مکانیکی مداوم قرار دارند، به گزینهای ایدهآل تبدیل میکند.

-

-

حد تسلیم

-

حد تسلیم فولاد 1.2542 نیز معمولاً بین 700 تا 950 مگاپاسکال است که نشاندهنده توانایی آن در تحمل بارهای سنگین بدون تغییر شکل دائمی است. این ویژگی فولاد را برای ساخت قطعات تحت بارهای دینامیکی و استاتیکی بالا مناسب میکند.

-

-

درصد ازدیاد طول

-

ازدیاد طول یا کشیدگی فولاد 1.2542 معمولاً حدود 10 تا 15 درصد است. این ویژگی به معنای توانایی فولاد در تغییر شکل پلاستیکی قبل از شکست است که در قطعاتی که تحت ضربه یا تنشهای شدید قرار دارند، بسیار حائز اهمیت است.

-

-

مقاومت در برابر ضربه (چقرمگی)

-

چقرمگی فولاد 1.2542 در دماهای پایین به دلیل ساختار آلیاژی خاص آن بسیار بالا است. آزمایش چقرمگی شارپی V (Charpy V-Notch) نشان میدهد که این فولاد میتواند انرژی ضربهای بالا را در دماهای پایین جذب کند، که این ویژگی آن را برای کاربردهای سرد کار بسیار مناسب میکند.

-

-

مقاومت در برابر خستگی

-

مقاومت به خستگی یکی از ویژگیهای مهم فولاد 1.2542 است. این فولاد میتواند بارهای متناوب را در طول زمان بدون تغییر شکل دائمی تحمل کند. این ویژگی برای قطعاتی که تحت بارهای متناوب و دینامیکی قرار دارند، مانند ابزارهای قالبزنی و ماشینآلات صنعتی، بسیار مهم است.

-

4. فرآیندهای حرارتی

-

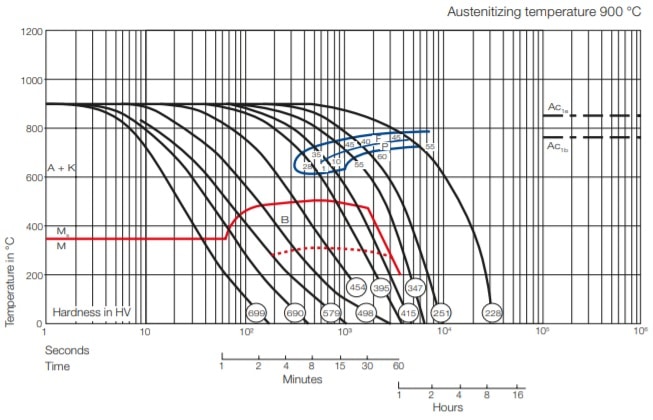

بازپخت (آنیلینگ)

فرآیند بازپخت فولاد 1.2542 در دمای حدود 750-800 درجه سانتیگراد انجام میشود. این فرآیند باعث کاهش تنشهای داخلی و بهبود چقرمگی و انعطافپذیری فولاد میشود. پس از بازپخت، فولاد به آرامی در هوا سرد میشود تا بهترین خواص مکانیکی به دست آید.

-

سختکاری

عملیات سختکاری برای فولاد 1.2542 در دمای 850-900 درجه سانتیگراد انجام میشود. این عملیات به دنبال خنکسازی سریع در محیطهای مختلف مانند روغن یا آب انجام میشود. سختکاری باعث افزایش سختی و مقاومت به سایش فولاد میشود.

-

دماکاری (تمپرینگ)

تمپرینگ فولاد 1.2542 در دمای 200-300 درجه سانتیگراد انجام میشود. این فرآیند به تنظیم سختی و کاهش شکنندگی فولاد کمک میکند. دماکاری در دماهای پایین باعث حفظ سختی بالا و بهبود چقرمگی میشود.

-

تنشزدایی

فرآیند تنشزدایی در دمای حدود 600-650 درجه سانتیگراد انجام میشود. این عملیات به منظور کاهش تنشهای داخلی فولاد پس از عملیات حرارتی و بهبود پایداری ابعادی انجام میشود.

-

محیطهای کوئنچ (روغن، هوا، آب)

یکی از مراحل مهم در عملیات سختکاری، انتخاب محیط کوئنچ مناسب است. فولاد 1.2542 معمولاً در روغن کوئنچ میشود، اما در شرایط خاص میتوان از هوا یا آب نیز استفاده کرد. انتخاب محیط کوئنچ به خواص مکانیکی نهایی مورد نیاز و نوع کاربرد بستگی دارد.

5. خواص فیزیکی

-

-

چگالی

-

چگالی فولاد 1.2542 حدود 7.85 گرم بر سانتیمتر مکعب است که نشاندهنده میزان تراکم اتمی این آلیاژ است. چگالی یکی از خواص مهم در تعیین وزن و قابلیت کاربردی این فولاد در صنایع مختلف است. در مواردی که به فولادهایی با وزن کم و استحکام بالا نیاز است، این چگالی مناسب محسوب میشود. همچنین، چگالی بالا در برخی کاربردهای صنعتی میتواند به افزایش استحکام قطعات تولیدی کمک کند.

-

-

هدایت حرارتی

-

هدایت حرارتی فولاد 1.2542 در دماهای مختلف متفاوت است اما معمولاً حدود 24 وات بر متر کلوین در دمای اتاق میباشد. این میزان هدایت حرارتی به معنای توانایی فولاد در انتقال گرما از یک نقطه به نقطه دیگر است. در برخی کاربردها، مانند ابزارهای برش و قالبهای تحت فشار، انتقال حرارت موثر برای جلوگیری از تخریب ابزار و حفظ خواص مکانیکی اهمیت زیادی دارد.

-

-

مقاومت الکتریکی

-

مقاومت الکتریکی فولاد 1.2542 در حدود 0.20 میکرو اهممتر است. این خاصیت نشان میدهد که این فولاد به عنوان یک ماده هادی خوب برای جریان الکتریکی مناسب نیست. در صنایع تولید ابزار، این مقاومت بالا میتواند به محافظت از ابزار در برابر خوردگی الکتروشیمیایی کمک کند. این ویژگی همچنین میتواند در کاربردهایی که به مقاومت در برابر جریان الکتریکی و اثرات آن نیاز دارند، مفید باشد.

-

-

ضریب انبساط حرارتی

-

ضریب انبساط حرارتی فولاد 1.2542 حدود 11.5 × 10^-6 در هر درجه سانتیگراد است. این خاصیت به معنای میزان تغییر ابعاد فولاد با افزایش دما است. انبساط حرارتی پایین به معنای این است که فولاد در دماهای بالا دچار تغییرات ابعادی زیادی نمیشود و این ویژگی برای قطعاتی که در معرض تغییرات حرارتی شدید هستند، مانند قالبهای حرارتی، بسیار مهم است.

6. تولید و ماشینکاری

-

-

فرآیند آهنگری

-

آهنگری یکی از روشهای اصلی تولید قطعات فولاد 1.2542 است. این فولاد در دماهای بالا آهنگری میشود و سپس به شکل مورد نیاز برای قطعات مختلف شکل داده میشود. دمای آهنگری این فولاد بین 1100 تا 850 درجه سانتیگراد است. فرآیند آهنگری در این دماها باعث حفظ خواص مکانیکی و ساختاری فولاد میشود و همچنین امکان شکلدهی بهتر و کاهش تخلخلهای داخلی را فراهم میکند.

-

-

محدوده دمایی برای آهنگری

-

به منظور بهبود قابلیت شکلدهی و حفظ کیفیت نهایی قطعه، فرآیند آهنگری باید در محدوده دمایی 850 تا 1100 درجه سانتیگراد انجام شود. در دماهای بالاتر از این محدوده، ساختار فولاد ممکن است آسیب ببیند و باعث کاهش استحکام و دوام نهایی آن شود. از سوی دیگر، در دماهای پایینتر، امکان شکستن و ترک خوردن فولاد در هنگام آهنگری وجود دارد.

-

-

ویژگیهای ماشینکاری

-

فولاد 1.2542 به دلیل سختی بالا پس از عملیات حرارتی، ماشینکاری دشواری دارد. با این حال، با استفاده از ابزارهای مناسب و رعایت سرعت برش و تغذیه بهینه، میتوان ماشینکاری مناسبی روی آن انجام داد. برای ماشینکاری این فولاد بهتر است از ابزارهای کاربیدی استفاده شود که توانایی برش مواد سخت را دارند.

-

-

سرعت برش، نرخ تغذیه و توصیههای ابزار

-

برای ماشینکاری فولاد 1.2542، سرعت برش معمولاً بین 40 تا 80 متر بر دقیقه توصیه میشود. نرخ تغذیه نیز بسته به نوع عملیات و سختی ماده میتواند متفاوت باشد، اما معمولاً بین 0.1 تا 0.3 میلیمتر بر دور توصیه میشود. همچنین برای بهینهسازی ماشینکاری، ابزارهایی از جنس کاربید سیلیکون یا کاربید تنگستن بهترین عملکرد را دارند.

-

-

قابلیت کار سرد

-

کار سرد یا فرمدهی سرد فولاد 1.2542 به دلیل سختی بالا پس از عملیات حرارتی، کمی دشوار است. این فولاد به راحتی در دماهای پایین شکل نمیگیرد و نیاز به نیروهای زیادی دارد. بنابراین، در بیشتر موارد، فرآیندهای شکلدهی بر روی این فولاد در دماهای بالاتر انجام میشود تا امکان تغییر شکل به راحتی فراهم شود.

-

-

قابلیت جوشکاری

-

فولاد 1.2542 به طور معمول قابلیت جوشکاری خوبی ندارد. به دلیل ترکیب شیمیایی خاص و سختی بالا پس از عملیات حرارتی، جوشکاری این فولاد ممکن است به ترکخوردگی یا تنشهای داخلی منجر شود. در صورتی که نیاز به جوشکاری وجود داشته باشد، استفاده از پیشگرم و پسگرم به منظور جلوگیری از ترکخوردگی و بهبود کیفیت جوش ضروری است.

-

-

احتیاطهای لازم هنگام جوشکاری

-

هنگام جوشکاری فولاد 1.2542، احتیاطهای ویژهای لازم است. این فولاد باید قبل از جوشکاری در دمای حدود 300 درجه سانتیگراد پیشگرم شود تا از ایجاد ترکهای حرارتی جلوگیری شود. همچنین پس از جوشکاری نیز باید قطعه در دمای مناسب پسگرم شود تا تنشهای داخلی کاهش یافته و کیفیت جوش بهبود یابد.

-

الزامات پیشگرم/پسگرم

دمای پیشگرم حدود 300 درجه سانتیگراد و دمای پسگرم حدود 600 درجه سانتیگراد برای جوشکاری فولاد 1.2542 توصیه میشود. این فرآیند به کاهش تنشهای داخلی و بهبود چقرمگی نهایی جوش کمک میکند.

7. عملیات سطحی و پوششدهی

-

-

نیتریده کردن

-

نیتریده کردن یکی از روشهای مهم در بهبود سختی سطحی فولاد 1.2542 است. در این فرآیند، سطح فولاد در دماهای بالا با نیتروژن واکنش میدهد و یک لایه سخت نیتریدی روی سطح فولاد تشکیل میشود. این لایه باعث افزایش مقاومت به سایش و همچنین بهبود مقاومت به خوردگی سطحی میشود.

-

-

کربوریزه کردن

-

کربوریزه کردن نیز یکی از فرآیندهای رایج برای افزایش سختی سطحی فولاد است. در این فرآیند، سطح فولاد با کربن غنی میشود و یک لایه سخت کربنی روی سطح فولاد ایجاد میشود. این روش بیشتر برای افزایش سختی سطحی و مقاومت به سایش به کار میرود.

-

-

پوشش PVD (رسوب فیزیکی بخار)

-

پوششدهی PVD (رسوب فیزیکی بخار) یک روش پیشرفته برای بهبود مقاومت به سایش و خوردگی است. در این فرآیند، یک لایه نازک از مواد سخت مانند تیتانیوم یا کروم روی سطح فولاد رسوب میکند. این پوشش باعث افزایش طول عمر قطعات و ابزارهای ساخته شده از فولاد 1.2542 میشود.

-

-

تأثیر عملیات سطحی بر مقاومت به سایش و خوردگی

-

عملیات سطحی مانند نیتریده کردن و کربوریزه کردن، به طور قابل توجهی مقاومت به سایش فولاد 1.2542 را افزایش میدهند. همچنین پوششهای PVD باعث بهبود مقاومت به خوردگی میشوند که این ویژگیها فولاد را برای کاربردهای حساس در شرایط محیطی دشوار مناسبتر میکنند.

8. مقایسه با دیگر فولادهای ابزار

-

-

فولاد 1.2542 در مقابل فولاد 1.2510 (فولاد ابزار O1)

-

فولاد 1.2510 که به عنوان فولاد ابزار O1 نیز شناخته میشود، یکی از فولادهای مشابه با 1.2542 است. اما تفاوت اصلی بین این دو فولاد در ترکیب شیمیایی و خواص مکانیکی است. فولاد 1.2510 دارای کربن و کروم کمتر و چقرمگی بیشتری نسبت به 1.2542 است، در حالی که فولاد 1.2542 سختی و مقاومت به سایش بیشتری دارد.

-

-

فولاد 1.2542 در مقابل فولاد 1.2767 (فولاد با چقرمگی بالا)

-

فولاد 1.2767 نیز یکی از فولادهای ابزار با چقرمگی بالا است که در مقایسه با 1.2542 مقاومت بیشتری به ضربه دارد. اما 1.2542 به دلیل سختی بیشتر، در کاربردهایی که نیاز به مقاومت بالا در برابر سایش دارند، برتری دارد.

9. مقاومت به سایش و خوردگی

-

-

عوامل تأثیرگذار بر مقاومت به سایش

-

مقاومت به سایش یکی از ویژگیهای کلیدی فولادهای ابزار، به ویژه فولاد 1.2542 است. این فولاد به دلیل ترکیب شیمیایی خود، از سختی بالایی برخوردار است که در برابر سایش مقاومت میکند. عواملی مانند درصد کربن و کروم در ترکیب شیمیایی، عملیات حرارتی مناسب، و نوع پوششهای اعمالشده بر سطح فولاد تأثیر مستقیم بر مقاومت به سایش دارند.

-

-

روشهای بهبود مقاومت به سایش

-

برای افزایش مقاومت به سایش، عملیات حرارتی خاص مانند نیتریدهکردن و کربوریزهکردن و همچنین اعمال پوششهای مقاوم نظیر پوشش PVD توصیه میشود. این عملیاتها باعث تشکیل لایههای سطحی سختتر و مقاومتر میشوند که به دوام و کارایی بالاتر در شرایط سایشی منجر میشوند.

-

-

رفتار خوردگی در محیطهای مختلف

-

فولاد 1.2542 به دلیل محتوای کروم و سایر عناصر آلیاژی، در برابر خوردگی مقاومت خوبی دارد، اما برای کاربرد در محیطهای شدیداً خورنده، توصیه میشود از پوششهای محافظ مانند پوششهای ضدخوردگی یا پوششهای PVD استفاده شود. همچنین، استفاده از این فولاد در محیطهای مرطوب و اسیدی ممکن است منجر به خوردگی شود، بنابراین اتخاذ تدابیر مناسب برای محافظت از فولاد ضروری است.

10. آزمایشهای کیفی و کنترل کیفیت

-

- آزمایشهای مکانیکی

یکی از اصلیترین آزمایشهای کیفی برای فولاد 1.2542، آزمایشهای مکانیکی مانند آزمون سختی، آزمون کشش، و آزمون ضربه است. این آزمایشها به بررسی مقاومت فولاد در برابر تغییر شکل، شکستن، و تحمل فشارهای مکانیکی مختلف کمک میکنند.

-

-

آزمونهای غیرمخرب (NDT)

-

آزمونهای غیرمخرب مانند تست اولتراسونیک و تست ذرات مغناطیسی برای شناسایی ترکها و نواقص داخلی در فولاد بدون آسیبرساندن به آن انجام میشود. این تستها برای بررسی کیفیت نهایی قطعات تولیدشده از فولاد 1.2542 به کار میروند و اطمینان حاصل میکنند که هیچگونه نقص داخلی در قطعه وجود ندارد.

-

-

کنترل کیفیت در فرآیند تولید

-

در فرآیند تولید فولاد 1.2542، کنترل کیفیت بسیار حائز اهمیت است. از آزمایشهای پیشرفته برای اطمینان از همگنی ترکیب شیمیایی و مطابقت خواص مکانیکی با استانداردهای مورد نظر استفاده میشود. برای تضمین کیفیت نهایی، تمامی مراحل تولید از انتخاب مواد خام تا عملیات حرارتی و ماشینکاری تحت نظارت دقیق قرار میگیرد.

11. کاربردهای تخصصی در صنایع مختلف

-

-

صنایع خودروسازی

-

فولاد 1.2542 به دلیل خواص مکانیکی و مقاومت به سایش بالا در صنایع خودروسازی، به ویژه در تولید قطعاتی که تحت تنشهای مکانیکی شدید هستند، مانند چرخدندهها، میللنگها و قطعات گیربکس، مورد استفاده قرار میگیرد. این فولاد به دلیل سختی و دوام خود در برابر فرسایش و ضربه، یکی از انتخابهای اصلی در این صنعت محسوب میشود.

-

-

صنایع قالبسازی

-

در صنایع قالبسازی نیز از فولاد 1.2542 برای ساخت قالبهای تزریق پلاستیک و قالبهای فلزی استفاده میشود. به دلیل مقاومت به سایش و سختی بالا، این فولاد در ساخت قالبهای تحت فشار و دماهای بالا، مانند قالبهای فورج و ریختهگری، کارایی بسیار بالایی دارد.

-

-

صنایع نفت و گاز

در صنایع نفت و گاز نیز از فولاد 1.2542 برای تولید قطعاتی که در معرض سایش و خوردگی قرار دارند، مانند پمپها و شیرآلات، استفاده میشود. مقاومت این فولاد در برابر خوردگی و خواص مکانیکی عالی آن، آن را برای استفاده در شرایط محیطی سخت و تحت فشارهای مکانیکی و حرارتی بالا مناسب میسازد.

-

کاربرد در ابزارهای برش و شکلدهی فلزات

-

یکی دیگر از کاربردهای اصلی فولاد 1.2542 در تولید ابزارهای برش و شکلدهی فلزات است. این فولاد به دلیل سختی بالا و مقاومت به سایش، برای تولید ابزارهای برشی که باید در شرایط کاری سخت دوام بیاورند، مانند تیغهها و ابزارهای تراش، استفاده میشود.

12. توصیهها برای انتخاب و خرید فولاد 1.2542

-

-

معیارهای انتخاب فولاد 1.2542

-

برای انتخاب فولاد 1.2542 باید به معیارهایی مانند نیاز به سختی بالا، مقاومت به سایش، و قابلیتهای ماشینکاری توجه کرد. این فولاد برای کاربردهایی مناسب است که در آنها نیاز به تحمل فشارهای مکانیکی و مقاومت به تغییرات دمایی بالا وجود دارد.

-

-

قیمت و هزینه ها

-

یکی از عوامل مهم در انتخاب این فولاد، هزینه و دسترسی به آن است.قیمت فولاد 1.2542 به دلیل خواص برجسته خود معمولاً بالاتر از قیمت فولاد های عمومی است. اما با توجه به دوام و کارایی بالا، هزینههای اولیه این فولاد به مرور زمان و با کاهش نیاز به تعمیر و تعویض قطعات جبران میشود.

-

-

بررسی منابع معتبر

-

برای خرید فولاد 1.2542، باید از منابع معتبر و تولیدکنندگان با سابقه خرید کرد. فولادهای تولیدی با استانداردهای معتبر باید دارای گواهینامههای کیفیت باشند که خواص شیمیایی و مکانیکی آنها را تأیید کند. بررسی تولیدکنندگان و تأمینکنندگان معتبر میتواند به اطمینان از خرید فولاد با کیفیت بالا کمک کند.

-

-

تطابق با استانداردهای جهانی

-

در خرید و انتخاب فولاد 1.2542 باید مطابقت آن با استانداردهای جهانی مانند DIN و ISO را بررسی کرد. استفاده از فولادهای با کیفیت پایین یا فاقد استاندارد ممکن است به کاهش عمر مفید قطعات و همچنین افزایش هزینههای نگهداری منجر شود.

13. قیمت فولاد 1.2542

فولاد 1.2542 به دلیل تواناییهای خاص در مقاومت در برابر خمش و سختی، گزینهای ایدهآل برای ساخت قطعاتی است که نیاز به دقت بالا دارند. قیمت فولاد 1.2542 تحت تأثیر عواملی همچون نوع محصول (تسمه یا میلگرد) و نوسانات بازار قرار دارد.

توصیه میشود برای دریافت قیمت فولاد سردکار 2542، با کارشناسان فولادمارکت تماس بگیرید تا فولادی با کیفیت و قیمتی مناسب برای نیازهای خاص خود تهیه کنید.

14. قابلیتهای سنگزنی و فرآیندهای پسپردازش

-

-

اهمیت سنگزنی دقیق در فولاد 1.2542

-

سنگزنی یکی از فرآیندهای نهایی و بسیار مهم در تولید قطعات از فولاد 1.2542 به شمار میرود. این فرآیند به خصوص برای رسیدن به ابعاد دقیق و سطح نهایی با کیفیت بالا حیاتی است. سنگزنی دقیق نه تنها به بهبود ظاهر سطحی کمک میکند، بلکه تأثیر مستقیم بر خواص مکانیکی فولاد و بهبود مقاومت به سایش دارد.

-

-

ابزارها و روشهای مناسب برای سنگزنی

-

برای سنگزنی فولاد 1.2542، استفاده از ابزارهای سنگزنی با سختی بالا مانند سنگهای آلومینیوم اکسید یا سیلیکون کاربید توصیه میشود. این ابزارها میتوانند سطوح با دقت بالا ایجاد کنند و همچنین تحمل بهینهای در برابر حرارت و فشار در حین عملیات دارند. روشهای مختلف سنگزنی مانند سنگزنی استوانهای و سنگزنی سطحی بسته به شکل قطعه و نیازهای نهایی محصول مورد استفاده قرار میگیرند.

-

-

پسپردازشهای حرارتی

-

بعد از سنگزنی، در برخی موارد نیاز به انجام عملیات حرارتی تکمیلی برای تثبیت خواص مکانیکی است. این عملیاتها شامل نرمالیزه کردن یا آنیل کردن پساز سنگزنی میشود که به کاهش تنشهای داخلی و بهبود پایداری فولاد کمک میکند.

15. کاربردهای پیشرفته فولاد 1.2542

-

-

کاربرد در صنایع هوافضا

-

فولاد 1.2542 به دلیل خواص مکانیکی برجسته، مانند سختی و مقاومت به سایش بالا، در صنایع هوافضا نیز کاربرد دارد. در ساخت قطعاتی که تحت بارگذاریهای زیاد و در شرایط محیطی سخت قرار میگیرند، مانند بلبرینگها و قطعات انتقال قدرت، این فولاد استفاده میشود.

-

-

استفاده در صنعت انرژی

-

در صنایع تولید انرژی، به ویژه نیروگاههای تولید برق، از فولاد 1.2542 برای ساخت توربینها و قطعات مشابه استفاده میشود. مقاومت به حرارت و سایش بالا، این فولاد را به یکی از انتخابهای اصلی در این صنعت تبدیل کرده است.

-

-

نوآوریها و استفادههای نوین در صنعت پزشکی

-

یکی از کاربردهای جدید فولاد 1.2542 در صنعت پزشکی است. به دلیل قابلیت بالای این فولاد در فرآیندهای نیتریدهکردن و پوششدهی، از آن برای تولید ابزارهای جراحی و ایمپلنتهای مقاوم به سایش استفاده میشود.

16. حفاظت و نگهداری از قطعات ساختهشده از فولاد 1.2542

-

-

روشهای پیشگیری از زنگزدگی

-

هرچند فولاد 1.2542 به خودی خود دارای مقاومت نسبی به زنگزدگی است، اما در صورت قرار گرفتن در شرایط رطوبتی و محیطهای خورنده، زنگزدگی ممکن است رخ دهد. استفاده از پوششهای ضدخوردگی مانند روغنهای صنعتی و پوششهای پودری به محافظت از قطعات ساختهشده کمک میکند.

-

-

نگهداری در محیطهای صنعتی

-

در محیطهای صنعتی که دمای بالا یا رطوبت زیادی وجود دارد، توصیه میشود که قطعات از فولاد 1.2542 در فواصل زمانی منظم بازرسی و نگهداری شوند. استفاده از روشهایی مانند روانکاری منظم و پاکسازی سطحی میتواند به افزایش عمر مفید قطعات کمک کند.

-

-

بازیافت و استفاده مجدد از فولاد 1.2542

-

یکی از مزایای فولاد 1.2542 این است که به راحتی میتوان آن را بازیافت کرد. قطعات فرسوده یا آسیبدیده میتوانند دوباره ذوب و بازیافت شوند و در فرآیندهای تولید جدید مورد استفاده قرار گیرند. این ویژگی باعث کاهش هزینهها و صرفهجویی در منابع میشود.

17. نکات کلیدی در انتخاب و استفاده از فولاد 1.2542 در پروژههای صنعتی

-

-

تناسب فولاد 1.2542 با شرایط پروژه

-

یکی از نکات اصلی در انتخاب فولاد 1.2542، شناخت کامل شرایط عملیاتی پروژه است. برای پروژههایی که نیاز به مقاومت بالا به سایش و تحمل دماهای بالا دارند، این فولاد یک گزینه عالی است. به ویژه در صنایع خودروسازی، قالبسازی و تولید قطعات تحت فشار، انتخاب این فولاد میتواند بهرهوری و دوام پروژه را تضمین کند.

-

-

هماهنگی با استانداردهای صنعتی

-

در هنگام استفاده از فولاد 1.2542، توجه به استانداردهای صنعتی مانند DIN و ISO بسیار مهم است. این استانداردها تضمین میکنند که فولاد مورد استفاده دارای خواص مکانیکی و شیمیایی مناسب برای استفاده در شرایط سخت صنعتی است.

-

-

استفاده از تحلیلهای آزمایشگاهی برای تأیید خواص

-

برای اطمینان از اینکه فولاد 1.2542 با خواص مکانیکی و شیمیایی مورد نظر مطابقت دارد، استفاده از تستهای آزمایشگاهی دقیق ضروری است. آزمونهایی مانند آنالیز طیفی برای بررسی ترکیب شیمیایی و تست سختیسنجی برای تأیید مقاومت فولاد به کار میروند.

18. جمعبندی

فولاد 1.2542 به عنوان یک فولاد ابزار پرکاربرد با خواص برجسته مانند سختی، مقاومت به سایش، و مقاومت به حرارت، یکی از بهترین انتخابها در صنایع مختلف است. این فولاد با ترکیب شیمیایی بهینه و فرآیندهای حرارتی دقیق، میتواند در شرایط سخت صنعتی به خوبی عمل کند و طول عمر بالایی را ارائه دهد.

استفاده از این فولاد در صنایع قالبسازی، خودروسازی، انرژی و حتی پزشکی نشاندهنده انعطافپذیری و کارایی بالای آن است. با این حال، برای خرید فولاد 2542 و استفاده بهینه از این گرید، شناخت دقیق خواص آن و اعمال روشهای نگهداری مناسب اهمیت زیادی دارد. به علاوه، بهرهگیری از آزمایشهای کنترل کیفیت و بررسی مستمر قطعات میتواند به افزایش دوام و کارایی این فولاد در پروژههای صنعتی کمک شایانی کند.

در نهایت، با توجه به عوامل مختلف از جمله قیمت فولاد 2542، میتوان گفت که خرید فولاد 1.2542 یکی از بهترین انتخابها برای پروژههای صنعتی با نیازهای خاص به خواص مکانیکی و حرارتی است.