خرید ورق استیل 316

جدول قیمت ورق استیل 316

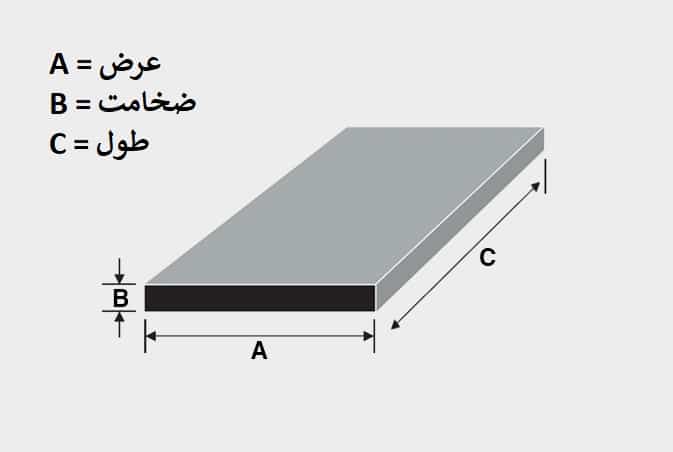

فرمول محاسبه وزن ورق استیل 316

طول * عرض * ضخامت * چگالی استیل = وزن استیل

در نتیجه شما با داشتن طول و عرض و ضخامت ورق مورد نظر خود و ضرب کردن آن در چگالی آهن که حدودا معادل 7.85 است، میتوانید وزن ورق استیل 316 و قیمت آن را محاسبه کنید.

به طور مثال: وزن ورق استیل 316، 1 میل به طول و عرض 1 متر * 2 متر = 15.7 کیلوگرم

ویژگیهای مختلفی در تعیین قیمت قطعی استیل 316 موثر هستند. میزان مقاومت در برابر خوردگی، قابلیت عملیات حرارتی، شکلپذیری و میزان جوشپذیری از مهمترین این ویژگیها هستند. ظاهر، قابلیت بازیافت، طول عمر، حالت مات یا براق و روکشدار بودن یا نبودن از اهم این دلایل است. شایان ذکر است که به دلیل نوسانات شدید بازار ارز، قیمتهای درج شده تقریبی میباشند و صرفا برای براورد هزینههای شما هستند.

استنلس استیل 316 (فولاد ضد زنگ گرید 316)

گرید 316 بعد از گرید 304، گرید 316 دومین فولاد ضد زنگ پرکاربرد است، با استحکام کششی 549 مگاپاسکال یا 84 Ksi و حداکثر دمای استفاده 1472 درجه فارنهایت (800 درجه سانتیگراد). اگرچه سری 316 استحکام کششی و تحمل دمایی کمتری نسبت به سری 304 دارد، اما در برابر کلریدها مانند نمک مقاومت بهتری دارد که آن را به انتخاب ارجح برای کاربردهایی که در معرض کلرید و نمک هستند، تبدیل می کند.

استیل 316 دارای مولیبدن اضافی است که باعث مقاومت آن در برابر کلریدها و سایر فرآیندهای شیمیایی میشود.

نام عنصر شیمیایی مولیبدن ریشه یونانی دارد و به معنی سرب است. زیر اکثر موارد با سنگ معدن سرب اشتباه گرفته میشود. این عنصر به تنهایی در فلز یافت نمیشود بلکه به صورت اکسید در کانیها وجود دارد. در ظاهر به رنگ خاکستری مایل به نقرهای است و یکی از بالاترین نقاط ذوب میان همه عناصر را دارد. به دلیل داشتن این خاصیت، استحکام و پایداری باورنکردنیای را برای آلیاژهای فولادی فراهم میکند. به همین دلیل است که یکی از رایجترین کاربردهای آن ساخت استنلس استیلهاست. افزودن مولیبدن، گرید 316 را در برابر حفره های ناشی از اسید فسفریک، اسید استیک و محلول های کلرید رقیق مقاوم می کند. همچنین استحکام و چقرمگی مولیبدن باعث افزایش مقاومت در برابر حرارت و سایش گرید 316 می شود.

انواع ورق استیل 316

در زیر انواع مختلف فولاد ضد زنگ 316 آورده شده است. با کاهش مقدار کربن و یا ترکیب عناصر آلیاژی تثبیت کننده، می توان دگره های دیگری از گرید 316 تولید کرد. هدف از تولید این دگره ها، بهبود یا حفظ خواص مکانیکی و مقاومت در برابر خوردگی پس از جوشکاری است. انواعی که کربن و نیتروژن بالایی دارند، برای افزایش سختی و مقاومت در برابر خزش استفاده می شود.

-

- استیل 316 استاندارد:

این گرید، گرید استاندارد استیل 316 است که خواص آن در ادامه ی این مطلب به طور کامل توضیح داده خواهد شد. مهمترین تفاوت این گرید استیل با استیل 304 در میزان مولیبدن است. بیشتر بودن درصد مولیبدن در این استیل باعث شده خاصیت مقاومت به خورندگی بهتری داشته باشد. - استیل 316L:

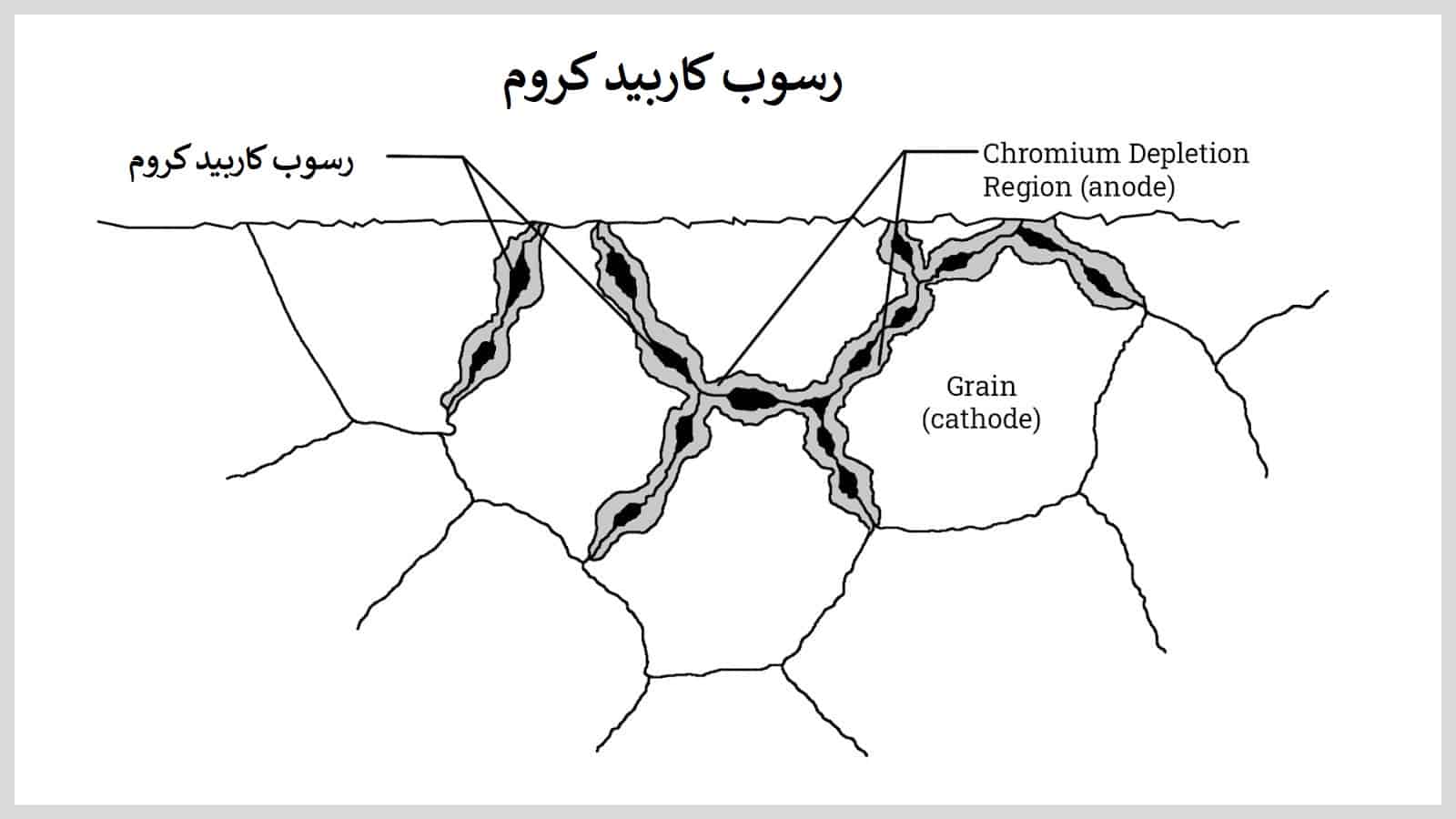

در حال حاضر، این شاید پرکاربردترین نوع در مقایسه با گرید استاندارد و گرید 316Ti باشد. در اصل، تولید گریدهای کربن کم تا زمان معرفی فرآیند تولید “کربن زدایی اکسیژن آرگون (AOD)”، گرانتر و دشوارتر بود. این درجه از فولاد ضد زنگ 316 حاوی کربن کمتری است که به کاهش اثرات حساسیت کمک می کند.

محتوای کربن کمتر به معنای تشکیل کمتر رسوبات کاربید کروم و مصرف کمتر کروم در مناطق نزدیک به مرز دانه است. این امر قابلیت حفظ چقرمگی و مقاومت در برابر خوردگی فولاد ضد زنگ را پس از جوشکاری بهبود می بخشد. - استیل 316H:

این گرید حاوی مقادیر بیشتری کربن است که باعث بهبود پایداری حرارتی و مقاومت در برابر خزش می شود. مقاومت در برابر خوردگی آن به طور کلی با 316L قابل مقایسه است. با این حال، به دلیل محتوای کربن بالا، مستعد حساسیت است که اتصالات جوشکاری را در برابر خوردگی آسیب پذیر می کند. - استیل 316Ti و 316Cb:

به این درجات، فولادهای ضد زنگ تثبیت شده می گویند. در این دگره ها، به جای کاهش مقدار کربن، به منظور کاهش اثرات حساسیت تیتانیوم و نیوبیوم اضافه می شود. تیتانیوم و نیوبیم تشکیل دهنده های قوی کاربید و نیترید هستند که به جلوگیری از مصرف کروم کمک می کند. هر دو گرید مقاومت بیشتری در برابر حمله بین دانه ای در مناطق جوش داده شده دارند.

- استیل 316 استاندارد:

- استیل 316N:

این یک گرید کمتر محبوب از فولاد ضد زنگ 316 است که مقادیر بیشتری نیتروژن دارد. فولادهای ضد زنگ غنی از نیتروژن معمولاً از گریدهای بسیار آلیاژی و سوپر آستنیتی در نظر گرفته می شوند که قابلیت اضافه کردن مقادیر بیشتری کروم و مولیبدن را دارا هستند. آلیاژ نیتروژن در فولاد ضد زنگ 316 خواصی مشابه با افزودن کربن بیشتر ایجاد می کند که منجر به بهبود سختی و استحکام بالاتر می شود. - استیل 316LN:

این یک نوع 316 با کربن کمتر اما محتوای نیتروژن بالاتر است. مشابه 316L، داشتن محتوای کربن کمتر باعث می شود در شرایط جوشکاری مقاومت در برابر خوردگی بهتری داشته باشد. پس برای جبران از دست دادن کربن، مقدار نیتروژن افزایش می یابد تا خواص مکانیکی آن بهبود یابد.

در ادامه برای سهولت خرید شما به برخی دیگر از مشخصات ورق استیل 316 نظیر ترکیب شیمیایی، خواص مکانیکی و فیزیکی و غیره میپردازیم!

جدول ترکیبات شیمیایی انواع استنلس استیل 316

| گرید | درصد عناصر آلیاژی | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| C | Cr | Ni | Mo | Mn | Si | N | P | S | Others | |

| 316 | 0.08 | 16-18 | 10-14 | 2-3 | 2.0 | 0.75 | 0.10 | 0.045 | 0.03 | |

| 316L | 0.03 | 16-18 | 10-14 | 2-3 | 2.0 | 0.75 | 0.10 | 0.045 | 0.03 | |

| 316H | 0.04 - 0.10 | 16-18 | 10-14 | 2-3 | 2.0 | 0.75 | 0.045 | 0.03 | ||

| 316Ti | 0.08 | 16-18 | 10-14 | 2-3 | 2.0 | 0.75 | 0.10 | 0.045 | 0.03 | Ti¹ |

| 316Cb | 0.08 | 16-18 | 10-14 | 2-3 | 2.0 | 0.75 | 0.10 | 0.045 | 0.03 | Cb² |

| 316N | 0.03 | 16-18 | 10-14 | 2-3 | 2.0 | 0.75 | 0.10 - 0.16 | 0.045 | 0.03 | |

| 316LN | 0.03 | 16-18 | 10-14 | 2-3 | 2.0 | 0.75 | 0.10 - 0.16 | 0.045 | 0.03 | |

1: حداقل مقدار تیتانیوم 5 برابر (مقدار کربن + مقدار نیتروژن) می باشد. حداکثر مقدار 0.70٪ است.

2: کلمبیوم (Cb) اکنون با نام نیوبیوم (Nb) شناخته می شود. حداقل مقدار نیوبیم 10 برابر x (مقدار کربن + مقدار نیتروژن) محاسبه می شود. حداکثر مقدار 1.10٪ است.

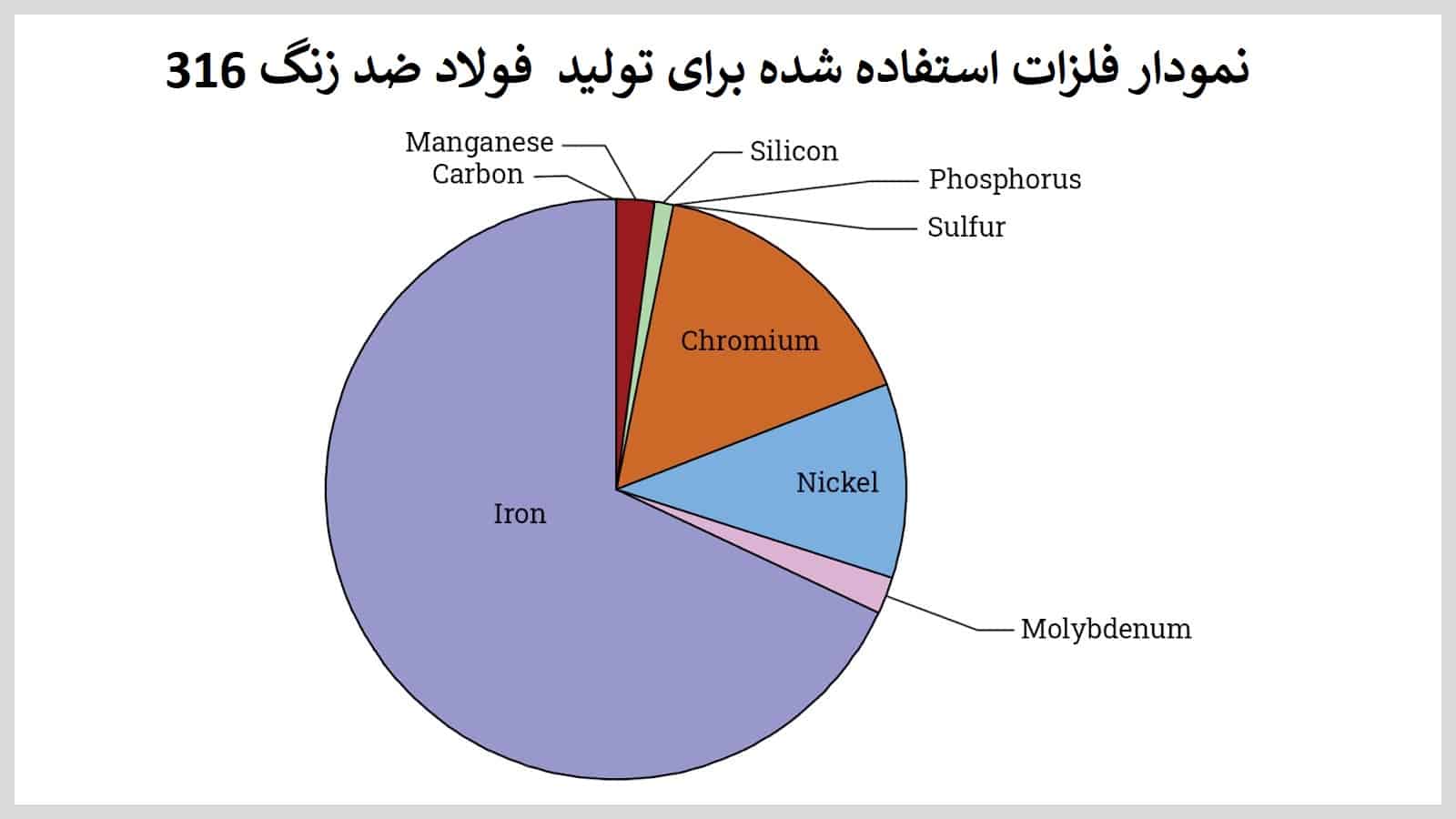

اثر هر یک از عناصر آلیاژی بر استنلس استیل 316

در زیر عناصر آلیاژی فولاد ضد زنگ 316 و اثرات آنها بر خواص این گرید برشمرده شده است.

-

- کربن:

کربن، عنصر آلیاژی اصلی فولاد است. آهن به تنهایی خواص مکانیکی ضعیفی دارد، اما وقتی با مقادیر مختلف کربن آلیاژ شود، طیف وسیعی از سختی و استحکام را ایجاد می کند. افزودن کربن، فولاد را سختتر و قویتر میکند اما شکنندهتر نیز میشود. کاهش آن باعث بهبود شکل پذیری می شود. همچنین، افزودن مقادیر کافی کربن به فولاد اجازه می دهد تا قابلیت عملیات حرارتی داشته باشد. با این حال، محدودیت خاصی برای مقدار کربنی که می توان اضافه کرد وجود دارد. برای فولادهای ضد زنگ آستنیتی، افزودن کربن بیش از حد باعث ایجاد “حساسیت” در فلز می شود. حساسیت عبارت است از رسوب کاربیدهای کروم در مرز دانه های ساختاری که موجب مصرف کروم از نواحی مجاور می شود. این باعث می شود که فولاد ضد زنگ در برابر خوردگی بین دانه ای حساس شود.

-

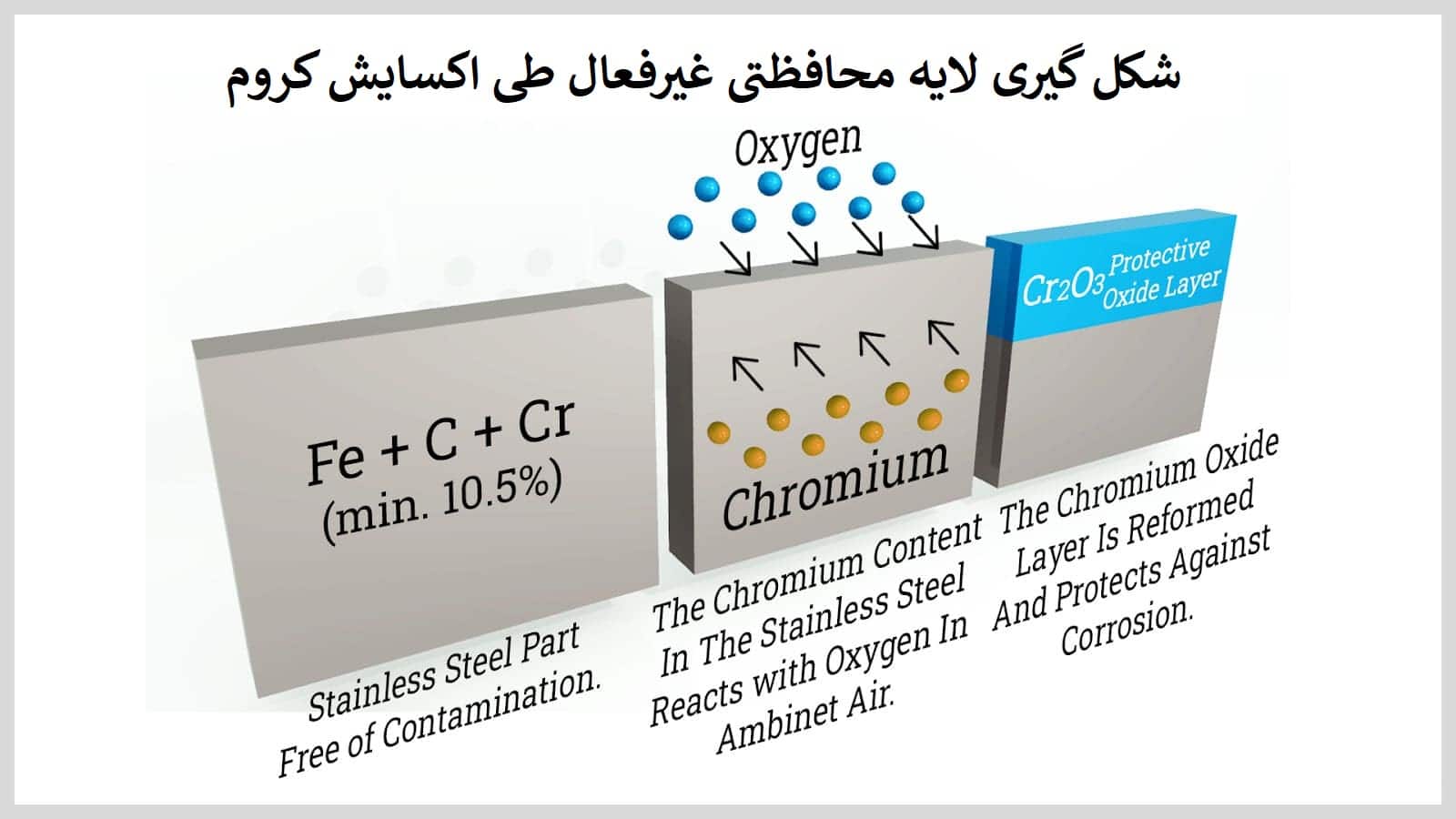

- کروم:

افزودن کروم باعث می شود فولاد به فولاد ضد زنگ تبدیل شود. حداقل مقدار مورد نیاز حدود 10.5٪ است. کروم در سطح فلز با اکسیژن واکنش می دهد و یک لایه غیرفعال از اکسید کروم تشکیل می دهد که از فلز در برابر خوردگی محافظت می کند. کروم دارای اثر تثبیت کننده فریت بر روی فولاد است. برای فولادهای ضد زنگ آستنیتی، مقدار متعادلی از کروم در کنار سایر عناصر آلیاژی ریزساختار آستنیتی را تقویت می کند.

-

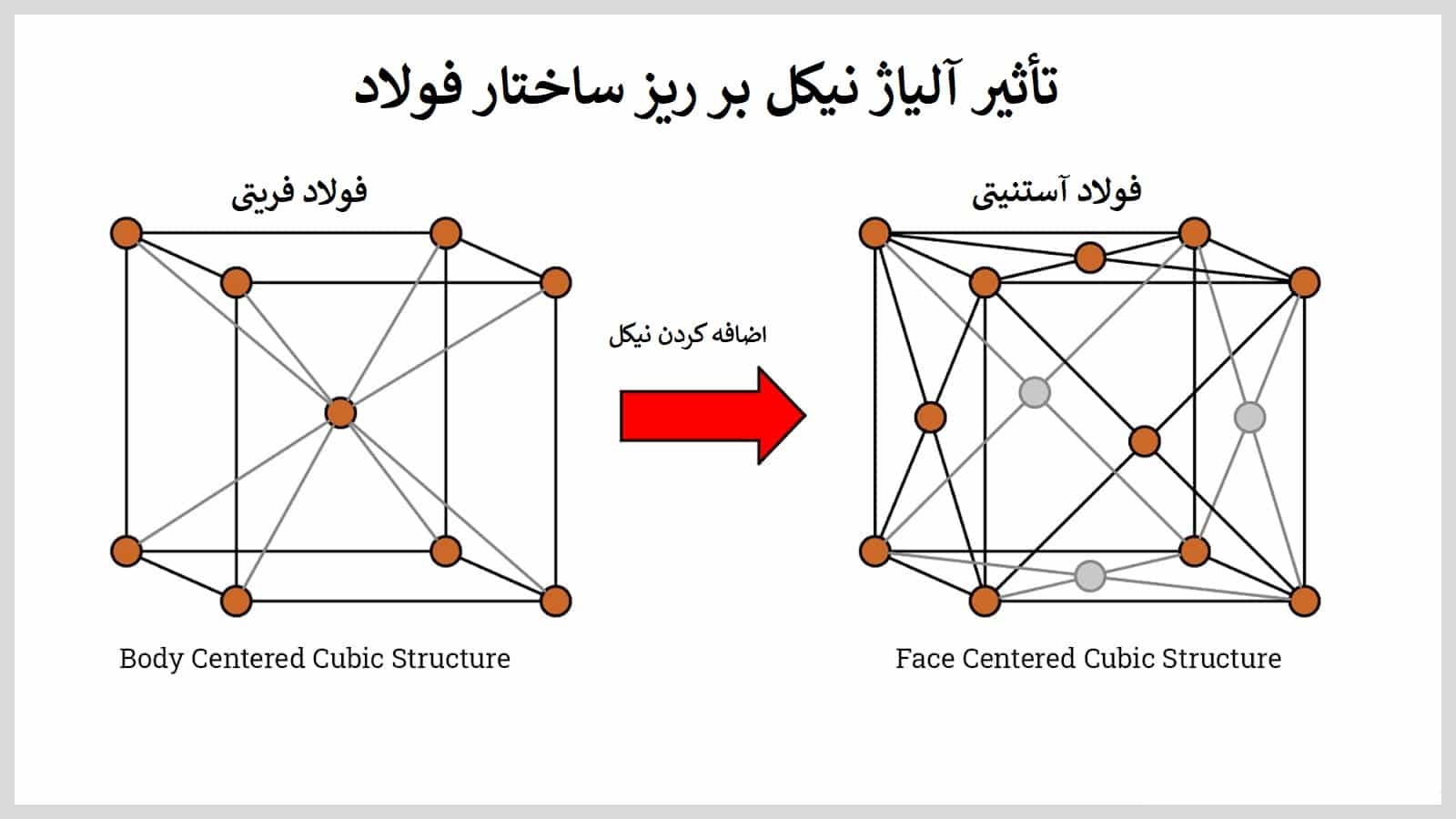

- نیکل:

نیکل به فولاد ضد زنگ اضافه می شود تا ریزساختار آستنیتی را در دمای پایین ایجاد یا حفظ کند. حداقل مقدار لازم برای تثبیت ریزساختار آستنیتی حدود 8 تا 9 درصد است. که در فولادهای ضد زنگ آستنیتی، به دلیل وجود مولبیدن به 10 تا 14 درصد می رسد.

-

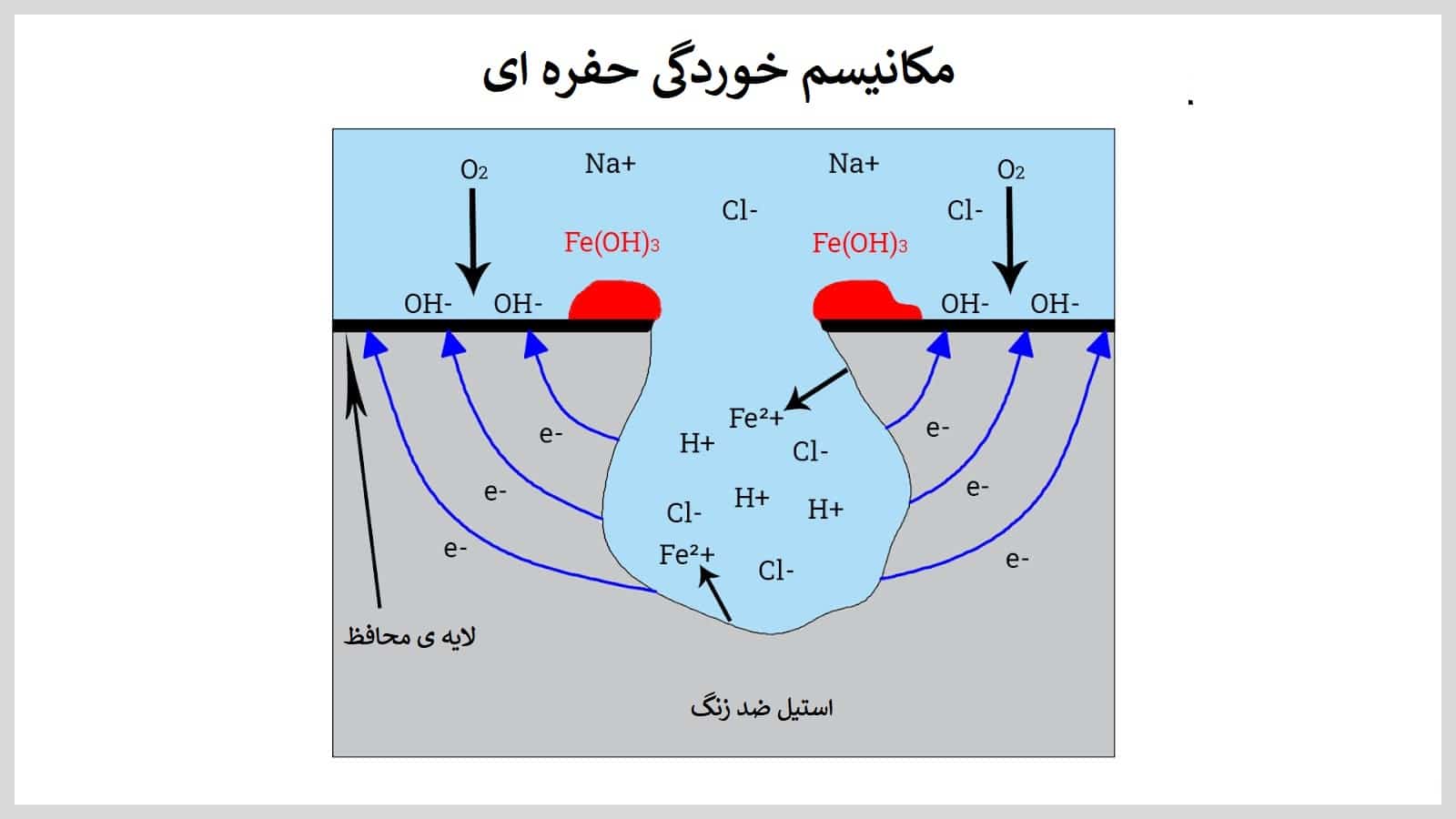

- مولیبدن:

مولیبدن برای حفظ چقرمگی فولاد ضد زنگ در دمای بالا اضافه می شود. چقرمگی فولادهای ضد زنگ زمانی که در دمای حدود 752 تا 1022 درجه فارنهایت (400 تا 550 درجه سانتیگراد) استفاده می شوند، به طور قابل توجهی کاهش می یابد. این پدیده به نام “شکنندگی دمایی” شناخته می شود. افزودن مولیبدن علاوه بر حفظ چقرمگی، مقاومت فولاد ضد زنگ را در برابر خوردگی حفره ای افزایش می دهد.

-

- منگنز:

منگنز همراه با نیتروژن اضافه می شود تا مقدار نیکل مورد نیاز برای حفظ ریزساختار آستنیتی کاهش یابد. جایگزینی منگنز و نیتروژن به جای نیکل تأثیر نوسانات قیمت نیکل را کاهش می دهد و هزینه تولید و خرید فولاد را کاهش می دهد. علاوه بر این، منگنز با گوگرد واکنش داده و با تشکیل سولفید منگنز از تشکیل ترکیب ناپایدارتر، یعنی سولفید آهن جلوگیری می کند. در عین حال، آخال های سولفید منگنز باعث کاهش شکنندگی گوگرد و بهبود ماشینکاری فولاد ضد زنگ می شود.

-

- نیتروژن:

نیتروژن با منگنز اضافه می شود تا تشکیل ریزساختار آستنیتی را تقویت کند. نیتروژن در تشکیل آستنیت قوی تر از نیکل، منگنز و حتی کربن است. آلیاژ نیتروژن اثراتی مشابه کربن اما با مزایای اضافی ایجاد می کند. نیتروژن تمایل کمتری به واکنش با کروم دارد. بنابراین، مقدارر آن را می توان برای بهبود استحکام فولاد ضد زنگ و کاهش حساسیت، افزایش داد. این مسئله به نوبه خود باعث افزایش مقاومت در برابر خوردگی بین دانه ای می شود. علاوه بر این، هنگامی که با نیتروژن با مولیبدن آلیاژ می شود، مقاومت فولاد ضد زنگ را در برابر خوردگی حفره ای افزایش می دهد.

-

- تیتانیوم:

تیتانیوم یک تثبیت کننده است که به فولادهای ضد زنگ استاندارد 316 اضافه شده است تا نوع 316Ti را تشکیل دهد. تیتانیوم یک کاربیدساز قوی تر از کروم است. در دماهای بالا، کروم تمایل به واکنش با کربن و رسوب در مرز دانه ها دارد. در فولاد ضد زنگ 316Ti، تیتانیوم به جای کروم با کربن واکنش می دهد. این واکنش مقدار کروم موجود در آستنیت را حفظ می کند و در نتیجه پایداری 316 Ti در دمای بالا را تضمین می کند. همچنین با کاهش تشکیل رسوب، مقاومت به خوردگی بین دانه ای بهبود می یابد.

-

- نیوبیم (کلمبیوم):

مانند تیتانیوم، نیوبیم یک تثبیت کننده در فولاد ضد زنگ، به ویژه درجه 316Cb است. این عنصر در بعضی از موارد همراه با تیتانیوم استفاده می شود. در حالی که تیتانیوم تثبیت کننده ی بهتری است، نیوبیم استحکام جوش عالی و مقاومت در برابر خزش را تضمین می کند.

-

- سیلیکون:

سیلیکون یا سیلیسیم یک اکسید زدا در فولاد است و در آلیاژها به عنوان باقیمانده جزئی وجود دارد. وجود مقادیر کم سیلیکون استحکام فولاد ضد زنگ را بهبود می بخشد. سیلیکون در مقادیر زیاد، در دمای بالا تمایل به تشکیل مواد بین فلزی دارد که باعث شکنندگی می شود.

-

- فسفر:

فسفر نیز باقی مانده ای از فرایند تولید فولاد کربنی است. مقادیر زیاد فسفر آسیب پذیری را در برابر شکنندگی دمایی افزایش می دهد و از سیلیکون مضرتر است.

-

- گوگرد:

گوگرد به طور طبیعی در سنگ معدن خام و سرباره وجود دارد. گوگرد مانند سیلیکون و فسفر در فولاد ضد زنگ به عنوان پسماندهای تولید وجود دارد. سطوح بالا می تواند باعث شکنندگی گوگرد شود و بر جوش پذیری و عملکرد فولاد در دمای بالا تأثیر منفی بگذارد. علاوه بر این، مقاومت در برابر خوردگی، به ویژه مقاومت حفره ای را کاهش می دهد. هنگامی که گوگرد در شرایط کنترل شده اضافه می شود، ماشینکاری فولاد ضد زنگ را بهبود می بخشد. در چنین مواردی از منگنز برای مقابله با اثرات منفی گوگرد استفاده می شود.

خواص مکانیکی استیل 316، 316L، 316H

| حداکثر سختی (HB) | حداقل ازدیاد طول (درصد) | حداقل استحکام تسلیم (MPa) | حداقل استحکام کششی (MPa) | Grade |

|---|---|---|---|---|

| 217 | 40 | 205 | 515 | 316 |

| 217 | 40 | 170 | 485 | 316L |

| 217 | 40 | 205 | 515 | 316H |

مقاومت در برابر خوردگی:

تمام انواع فولاد ضد زنگ 316 دارای مولیبدن به عنوان یک عنصر آلیاژی هستند که مقاومت در برابر خوردگی، به ویژه خوردگی حفره ای را بهبود می بخشد. حفره یک نوع خوردگی بسیار موضعی است که سوراخ های کم عمقی روی سطح فلز ایجاد می کند. چنین حفره هایی معمولا در حضور محلول های حاوی یون های کلرید مانند آب دریا اتفاق می افتد. مقاومت بالا در برابر خوردگی حفره ای باعث می شود که فولاد ضد زنگ 316 برای کاربردهای دریایی توصیه شود. مولیبدن همراه با کروم و نیتروژن یکی از عوامل تعیین شاخص حفره ای یا عدد مقاومت حفره ای است.

سختی:

فولاد ضد زنگ 316 به دلیل ریزساختار آستنیتی خود، برخلاف گریدهای فریتی و مارتنزیتی، می تواند چقرمگی خود را در طیف وسیعی از دماها حفظ کند. گریدهای فریتی تمایل به تشکیل فازهای بین فلزی دارند که باعث افزایش شکنندگی می شود، گریدهای مارتنزیتی نیز عموماً دارای محتوای کربن بالایی هستند که ذاتاً آنها را سخت تر اما شکننده تر می کند.

قابلیت جوشکاری:

ورق استیل 316L قابلیت جوشپذیری فوقالعاده با تمام روشهای استاندارد همجوشی، هم با فلز پرکننده و هم بدون فلز پرکننده را داراست. بخشهای سنگین جوش داده شده در گرید 316 پس از جوشکاری برای حداکثر مقاومت خوردگی نیاز به جوشکاری مجدد دارند، اما این برای استیل 316L نیاز نیست. به دلیل میزان نیکل بالای استیل 316 و به منظور جلوگیری از ترک گرم و تشکیل فاز فریت، سرعت قوس جوش باید کم باشد. برای جوشکاری استیل 316 و 316L معمولاً از فیلر 316L استفاده میشود.

جوشکاری اثرات منفی کمتری بر فولادهای ضد زنگ آستنیتی می گذارد. آنها می توانند چقرمگی و استحکام ضربه ای خود را حفظ کنند زیرا به مارتنزیت تبدیل نمی شوند. بر عکس فولادهای مارتینزی، فولادهای آستینتی کمتر در معرض ترک خوردگی سرد هستند. به همین دلیل به عنوان پرکننده ی جوشکاری حتی برای جوش دادن گریدهای مختلف فولاد ضد زنگ مناسب هستند.

مقاومت در برابر حرارت

ورق استیل 316 میتواند تا حدود 925 درجه سانتیگراد حرارت را به صورت یکنواخت و حدود 870 درجه سانتیگراد را به صورت متناوب بدون اکسید شدن تحمل کند. اگر مقاومت در برابر خوردگی آب مهم باشد، استفاده مداوم از 316 در محدوده دمای 425-860 درجه سانتیگراد توصیه نمیشود. گرید 316L در برابر رسوب کاربید مقاومتر است و میتواند در دماهای بالاتر نیز مورد استفاده قرار بگیرد. همچنین از گرید 316H در محیطهایی که فشار بالا نیز وجود دارد، به دلیل استحکام بالاتر استفاده میشود و گاهی اوقات برای مکانهای کاربردی که حاوی ساختار و فشاری بالاتر از دمای حدود 500 درجه سانتیگراد است، استفاده میشود.

مشخصات فیزیکی استیل 316

| Grade | چگالی(kg/m3) | الاستیسیته (GPa) | ضریب انبساط حرارتی (µm/m/°C) | هدایت گرمایی (W/m.K) | گرمای ویژه 0-100 °C (J/kg.K) | مقاومت الکتریکی (nΩ.m) | |||

|---|---|---|---|---|---|---|---|---|---|

| 0-100 °C | 0-315 °C | 0-538 °C | At 100 °C | At 500 °C | |||||

| 316/L/H | 8000 | 193 | 15.9 | 16.2 | 17.5 | 16.3 | 21.5 | 500 | 740 |

انواع فولادهای ضد زنگ (استنلس استیل ها)

فولادهای ضدزنگ بر اساس محتوای شیمیایی، خواص فیزیکی، ساختار متالوگرافی و ویژگی های عملکردی، در دسته های مختلفی طبقه بندی می شوند. از نظر خواص مکانیکی می توان آن ها را به چهار دسته تقسیم کرد: فریت، مارتنزیت، آستنیت و فولاد ضد زنگ دوبلکس که شامل ترکیبی از سه خانواده اول مانند مارتنزیت-فریت یا آستنیت-مارتنزیت است. مهمترین معیار این طبقه بندی، ساختاربلوری و ماتریسی فولادهای ضد زنگ است که جایگاه آن ها را در یکی از چهار دسته ی قید شده مشخص می کند.

-

- فولادهای ضد زنگ آستنیتی:

فولادهای زنگ آستنیتی غیر مغناطیسی هستند و در کنار مقادیر پایین کربن، حاوی سطوح بالایی از کروم و نیکل می باشند. این دسته بزرگترین و پرکاربردترین گروه استنلس استیل هاست.

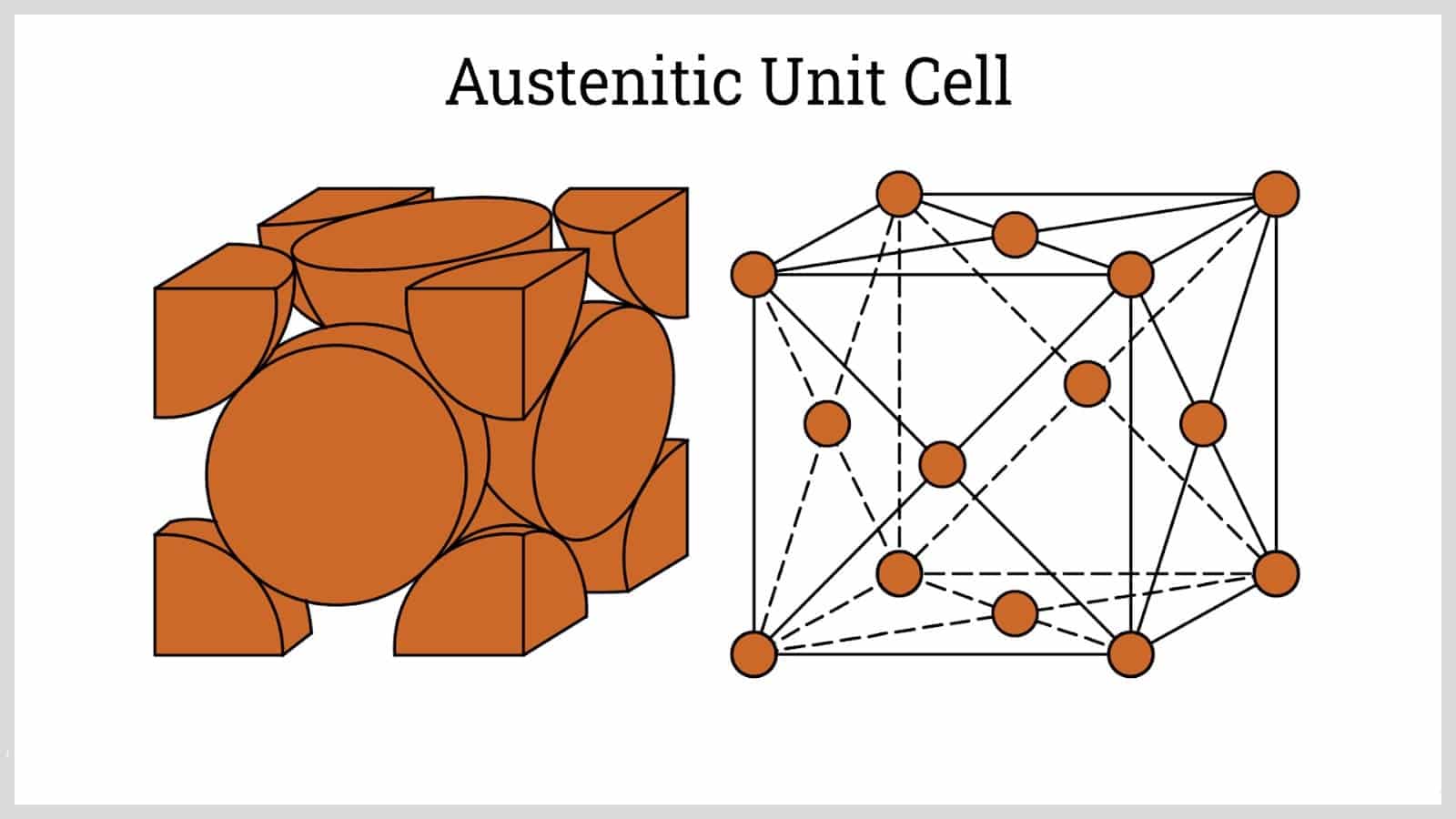

فولادهای ضد زنگ آستنیتی دارای ساختار کریستالی مکعبی (FCC) با یک اتم در هر گوشه مکعب و یک اتم در مرکز هر وجه هستند، چنین ساختاری به دلیل افزودن نیکل به عنوان آلیاژ تشکیل شده است. ریزساختار فولاد زنگ نزن آستنیتی آن را حتی در دماهای برودتی سخت تر و انعطاف پذیرتر می کند.

علاوه بر این هنگامی که فولادهای زنگ نزن آستنیتی در معرض دماهای بالا قرار می گیرند، نه تنها استحکام خود را از دست نمی دهند، بلکه شکل پذیری و جوش پذیری آن ها نیز افزایش می یابد. از آنجایی که ساختار آستنیتی در تمام دماها حفظ می شود، این دسته از فولادها به عملیات حرارتی پاسخ نمی دهند. در عوض، برای بهبود چقرمگی، استحکام، سختی و مقاومت در برابر استرس، از تکنیک های سرد کار استفاده می کنند.

عنصر اصلی در تمام فولادهای ضد زنگ آستنیتی نیکل است که در تمام فولادهای ضد زنگ آستنیتی سری 300 از جمله گریدهای 316 و 316L استفاده می شود. به طور کلی می توان گفت وقتی فولاد ضد زنگ دارای نیکل کم و نیتروژن بالا باشد، دیگر فولاد ضد زنگ سری 300 نیست. حضور نیتروژن در فولادهای ضد زنگ محدود است زیرا می تواند اثرات بسیار منفی داشته باشد. فولادهای ضدزنگ با محتوای نیکل و نیتروژن کم به عنوان فولادهای ضدزنگ سری 200 طبقه بندی می شوند.

-

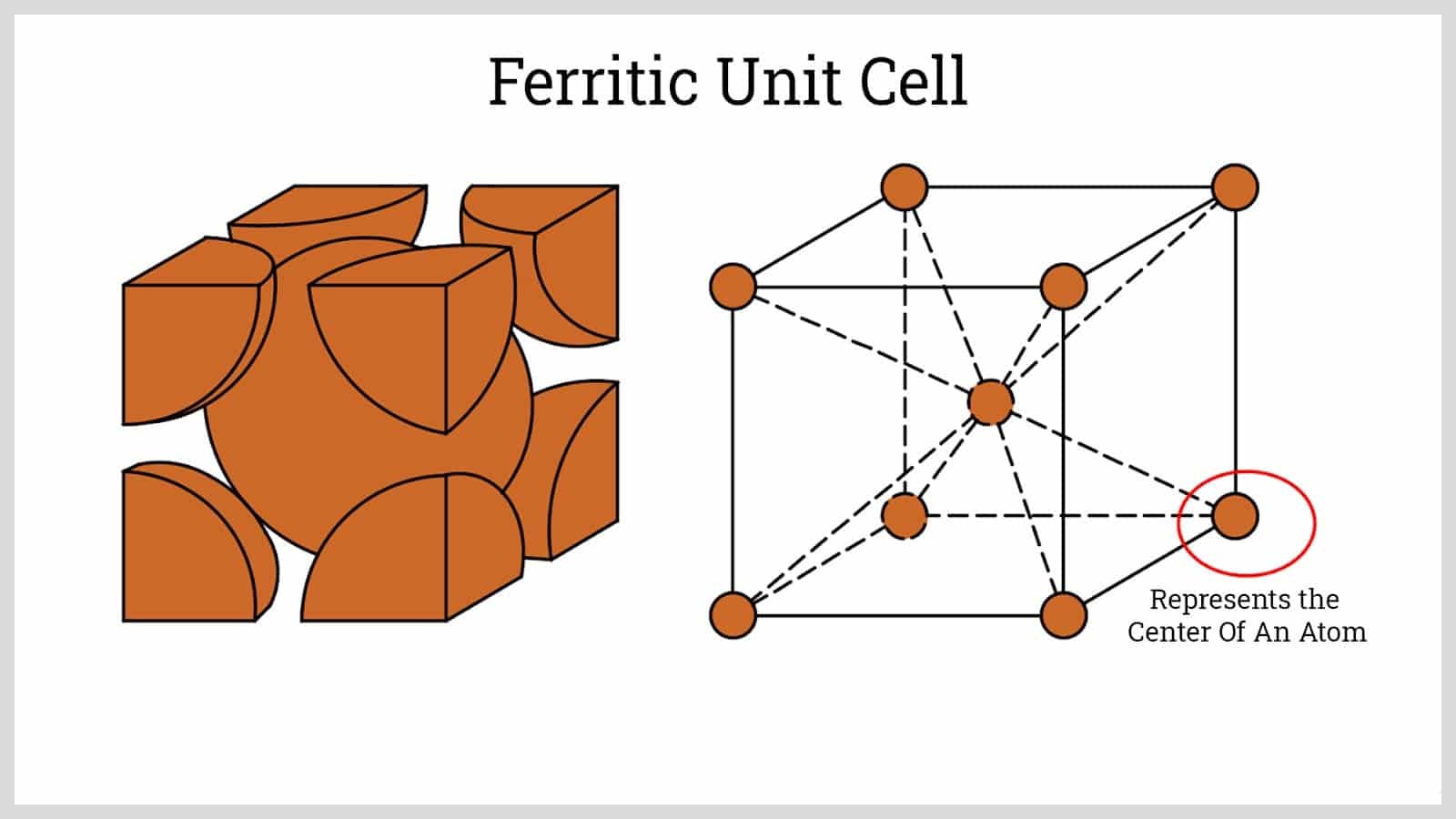

- فولادهای ضد زنگ فریتی:

همانطور که از نام این دسته پیداست، این نوع از استنلس استیل ها دارای ریزساختار فریتی هستند. ریز ساختار فریتی نیز همچون آستینتی به دلیل افزودن کروم در تمامی دماها حفظ می شود و بنابراین فولادهای فریتی نیز به عملیات حرارتی پاسخ نمی دهند. هر چند جوشکاری آنها به دلیل رشد بیش از حد دانه و بارش فاز بین فلزی، به ویژه در محتوای کروم بیشتر، دشوارتر خواهد بود. در نتیجه این نوع از فولاد پس از جوشکاری از چقرمگی کمتری برخوردار است که آنها را برای مصالح سازه ای نامناسب می کند. فولادهای ضد زنگ فریتی با عنوان AISI 400 نیز طبقه بندی می شوند. این نام با فولادهای ضد زنگ مارتنزیتی مشترک است.

-

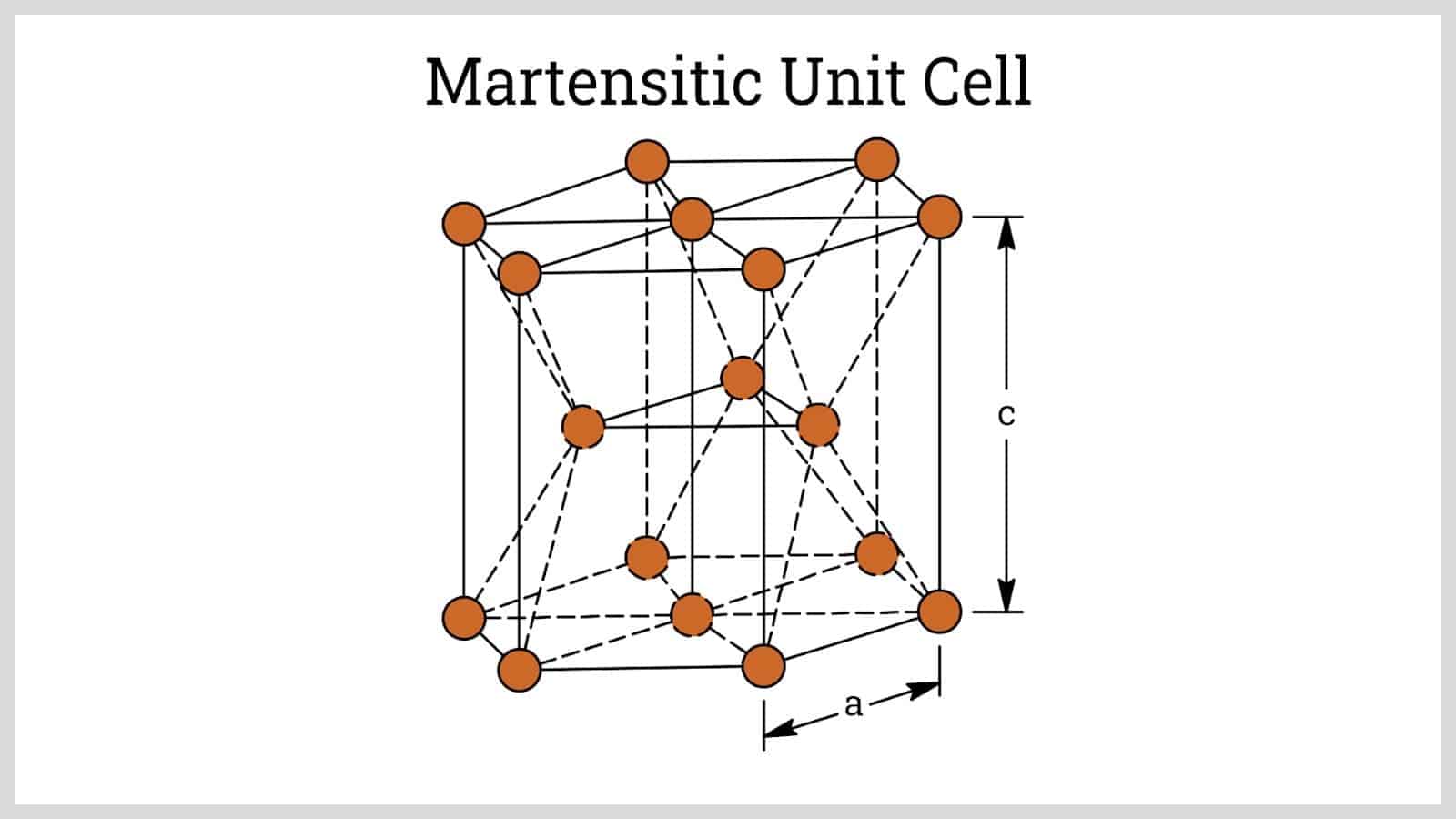

- فولاد ضد زنگ مارتنزیتی:

این دسته از فولادهای ضد زنگ دارای مقادیر بیشتری کربن هستند که باعث ایجاد ریزساختار مارتنزیتی می شود. استنلس استیل های مارتنزیتی قابلیت عملیات حرارتی دارند و می توان سختی آنها را با استفاده از عملیات حرارتی افزایش داد. فولادهای مارتینزی هنگامی که بالاتر از دمای کوری خود گرم می شوند، یک ریزساختار آستنیتی دارند. سریع گرم کردن فولاد در حالت آستنیتی، منجر به حالت مارتنزیت می شود، در حالی که سرد شدن به آرامی باعث تشکیل فریت و سمنتیت می شود. تغییر محتوای کربن در این دسته منجر به طیف گسترده ای از خواص مکانیکی می شود که این فولادهارا برای کاربردهای گوناگون مهندسی و ساخت ابزار مناسب می کند. افزایش محتوای کربن، فولاد ضد زنگ را سخت تر و قوی تر می کند، در حالی که کاهش آن، آلیاژ را انعطاف پذیرتر و شکل پذیرتر می کند. با این حال، افزودن کربن بیشتر ملزم به کاهش کروم برای حفظ ریزساختار مارتنزیتی است. بنابراین، به ازای مقاومت در برابر خوردگی، استحکام بالاتری حاصل می شود. فولادهای مارتینزی معمولاً نسبت به فولادهای ضدزنگ فریتی و آستنیتی مقاومت کمتری در برابر خوردگی دارند.

-

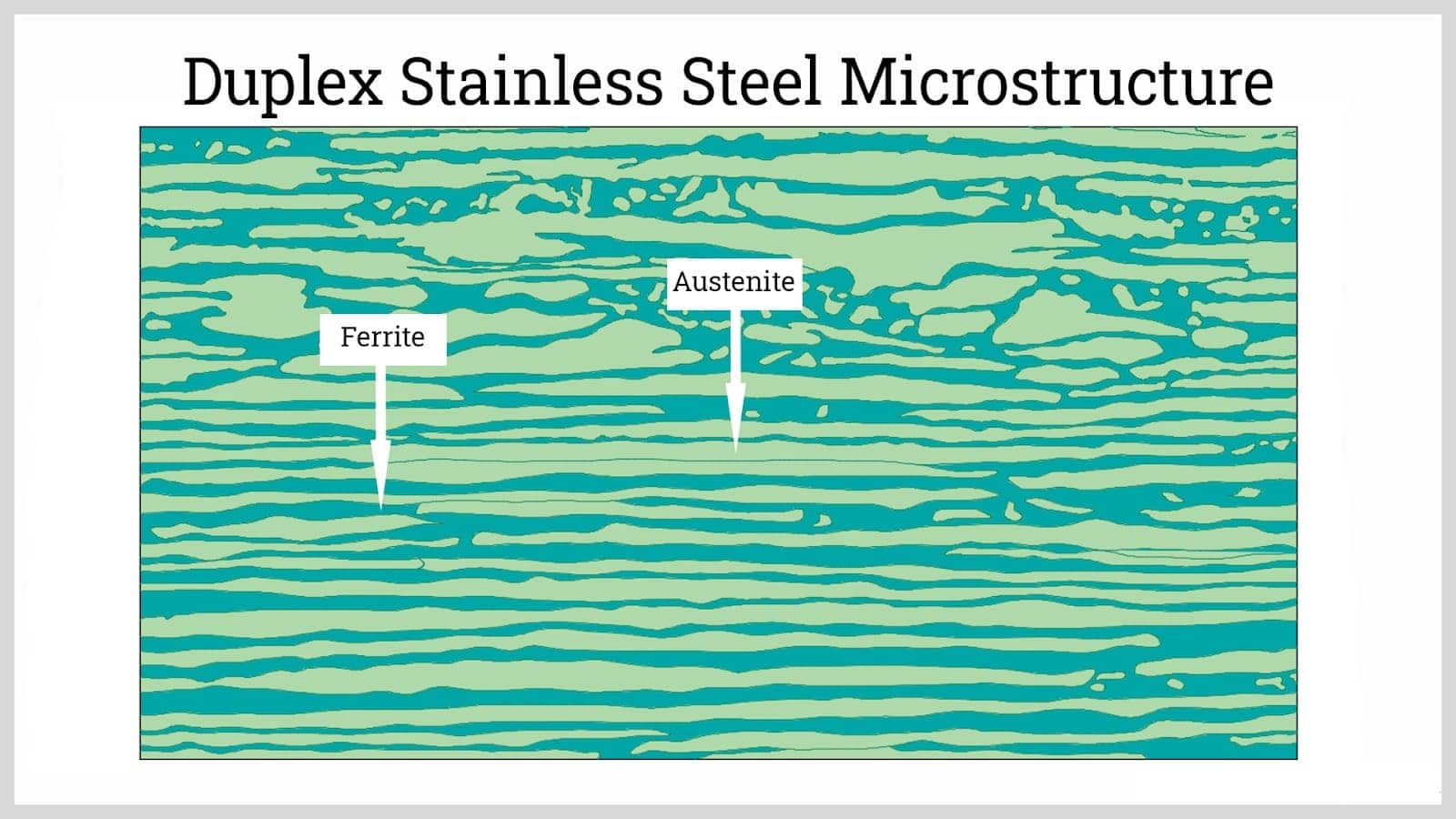

- فولادهای ضد زنگ دوبلکس:

این نوع فولاد ضد زنگ معمولا از ترکیب مساوی ساختارهای متالورژیک آستنیتی و فریتی تشکیل شده است. فولادهای دوبلکس با افزودن کروم و نیکل بیشتر به فولاد ضد زنگ مارتنزیتی استاندارد ایجاد میشود و ریزساختار فریتی آستنیتی دوبلکس را ایجاد میکند. از آنجایی که این دسته ریزساختار فریتی و آستنیتی ثابتی ندارند، به عملیات حرارتی پاسخ می دهند. فولاد ضد زنگ آستنیتی از نظر مقاومت در برابر خوردگی و خواص مکانیکی بسیار برتر از فولادهای فریتی است. با این حال، بسیار حساس به ترک خوردگی تنشی هستند. ترک خوردگی تنشی زمانی اتفاق میافتد که یک ترک در معرض محیط های خشن و خورنده، گسترش می یابد. این امر می تواند منجر به شکست ناگهانی مواد انعطاف پذیر شود. ریزساختار فریتی در برابر ترک خوردگی تنشی مقاوم است. با ترکیب فاز فریتی با فاز آستنیتی، مقاومت بیشتری در برابر ترک خوردگی تنشی حاصل می شود. جدا از بهبود مقاومت در برابر خوردگی و خواص مکانیکی، قیمت فولادهای ضد زنگ دوبلکس نسبت به آستنیتی از ثبات بیشتری برخوردار است. علت این موضوع به میزان کمتر نیکل نسبت داده می شود. رایج ترین گرید استاندارد دوبلکس 2205 است. فولادهای ضد زنگ دوبلکس تحت پوشش AISI نیستند.

گریدهای قابل جایگزینی

- 316Ti:

زمانیکه مقاومت بهتری در حوالی دمای 600 تا 900 نیاز است. - 316N:

زمانی که به استحکام بیشتری نسبت به استیل 316 نیاز است. - 317L:

نسبت به گرید 316L مقاومت بیشتری به کلریدها دارد. اما مقاومت مشابهی نسبت به ترک خوردگی تنشی دارد. - 904L:

مقاومت بسیار بالاتر در برابر کلریدها در دماهای بالا، با شکلپذیری خوب - 2205:

مقاومت بسیار بالاتر در برابر کلریدها در دماهای بالا و استحکام بالاتر از 316

تولیدکنندگان استیل 316

استیل 316 مانند استیل 304 تولید داخلی ندارد. این فولاد در سراسر جهان به صورتهای مختلف (ورق، لوله و میلگرد) تولید و صادر میشود. فرانسه، اوکراین، تایوان، چین و آمریکا از مهمترین تولید کنندگان استیل 316 در سراسر دنیا هستند. اما واردات ایران بیشتر از کشورهای چین، تایوان، کره جنوبی و آفریقاست و کشور چین مبدا اصلی فولاد ایران است. از مهمترین تولیدکنندههای استیل 316 میتوان برندهای زیر را نام برد:

- Yuting تایوان

- Jindal هند

- Acerinox اسپانیا

- Tisco چین

- Columbus آفریقای جنوبی

- YC inox تایوان

کاربرد ورق استیل 316

فولاد ضد زنگ 316 (1.444) معمولا در بسیاری از کارهای صنعتی که شامل فراوری مواد شیمیایی هستند و همچنین محیطهای حاوی نمک زیاد مانند مناطق ساحلی و فضاهای باز استفاده میشود. با توجه به ویژگیهای غیر واکنشی آن، استیل 316 در ساخت وسایل پزشکی جراحی نیز استفاده میشود. همچنین یکی دیگر از مقاطع استیل 316، شش پر استیل است که دارای خواص و کاربردهای بسیار خوبی است.

شکل این استیلها براساس نوع کاربرد صنعتی متفاوت است، مثلا به صورت سیمی، نواری، ورقی و فویلی برای استفاده در وسایل آشپزی، کارد و چنگال، سختافزاری، جراحی و مصالح ساختمانی در ساخت آسمانخراشها و ساختمانهای بزرگ کاربرد دارند.

موارد رایج کاربرد استیل 316 عبارتند از:

- تجهیزات آمادهسازی مواد غذایی به ویژه در محیطهای کلرایدی

- تولید دارو

- مخازن تحت فشار

- لوازم تجاری

- نیمکت و تجهیزات آزمایشگاهی

- پنل معماری ساحلی، نردهها

- اتصالات قایق

- ظروف شیمیایی، از جمله در حمل و نقل

- مبدلهای حرارتی

- صفحههای بافته شده یا جوش داده شده برای معادن و فیلتراسیون آب

- اتصال دهندهها

- فنرها

ورق استیل 304 یا 316

وقتی به این دو گرید فولادی نگاه میکنیم، هر دو آنها از لحاظ ظاهری شبیه به هم هستند و ترکیبات شیمیایی قابل مقایسهای دارند. هر دو به خوبی دربرابر زنگ زدگی و خوردگی مقاومت میکنند و در عین حال دوام بیشتری ارائه میدهند. با این حال استیل 316 مقاومت بهتری را در برابر خوردگی ارائه میدهد. به دلیل تفاوت قیمت و محیطهایی که فولاد 316 در آن مزیت دارد، گرید 304 پرمصرفترین فولاد ضد زنگ آستنیتی است. برای محیطهایی که یک آلیاژ در معرض محلولها و محیطهای نمکی است استفاده از استیل 316 توصیه میشود. این شرایط میتواند سالها به عمر اجزا یا تجهیزاتی که در معرض شرایط سخت و خورنده هستند اضافه کند. با این حال برای بیشتر کاربردها گرید 304 به خوبی کار میکند. در مجموع هنگام مقایسه استیل 304 و 316، برای کاربردهایی که نیاز به مقاومت بالاتر دربرابر خوردگی یا آب دارند استفاده از استیل ضد زنگ 316 توصیه میشود. برای سایر کاربردها استیل 304 کافی و مناسب است.

جمعبندی

فولادهای ضد زنگ مانند استیل 316 آلیاژهای آهنی حاوی درصد مشخصی کروم هستند که به فلز خاصیت مقاومت در برابر خوردگی میدهند. این مقاومت از طریق یک لایه نازک از اکسیدهای فلزی حاصل میشود که از مواد خورنده محافظت میکنند. عناصر آلیاژی اولیه استیل 316 عبارتاند از کروم، نیکل و مولیبدن. مولیبدن اضافه شده باعث میشود که این گرید نسبت به گریدهای دیگر دربرابر خوردگی مقاومتر باشد.