خرید فولاد آموتیت (فولاد 2510)

خرید فولاد آموتیت (فولاد 2510) برای کسانی که به دنبال فولاد ابزار با قابلیت سختی بالا هستند، انتخابی عالی است. فولاد آموتیت به دلیل مقاومت خوب در برابر سایش و ویژگیهای مکانیکی قابل توجه، در تولید ابزارهای برشی و قالبها استفاده میشود. با خرید فولاد 2510، از محصولی با کیفیت و دوام بالا بهرهمند میشوید که در شرایط سخت به خوبی عمل میکند. قیمت فولاد آموتیت با توجه به نوسانات بازار متفاوت است و در این صفحه اطلاعات کامل از قیمت و مشخصات آن در دسترس است. خرید فولاد 2510، به شما امکان دسترسی به یک محصول صنعتی با استانداردهای عالی را میدهد. فولاد آموتیت یا فولاد 2510 نوعی فولاد ابزار سرد کار است که سردایش (Quenching) آن با استفاده از روغن انجام می شود.

در زمان خرید فولاد سردکار 2510، بررسی مشخصات محصول از جمله فرآیند تولید و استانداردهای کیفیت آن میتواند به شما در انتخاب بهتر کمک کند. می توانید برای دریافت بهترین قیمت فولاد 1.2510 و همچنین بررسی شرایط فروش و کیفیت فولاد با کارشناسان ما در فولاد مارکت تماس بگیرید تا از صحت و اصالت محصول اطمینان حاصل کنید.

قیمت فولاد آموتیت (فولاد 2510)

قیمت فولاد آموتیت (فولاد 2510) یکی از عواملی است که باید پیش از خرید این فولاد مورد بررسی قرار گیرد. این فولاد به دلیل ویژگیهای مکانیکی بالا و مقاومت در برابر سایش، در صنایع مختلف از جمله تولید ابزارهای برشی و قالبسازی بهطور گستردهای استفاده میشود. قیمت فولاد 2510 به عوامل متعددی از جمله ضخامت و ابعاد محصول، کیفیت تولید و فرآیندهای عملیات حرارتی بستگی دارد. علاوه بر این، نوسانات قیمت جهانی و تقاضای بازار نیز میتوانند بر قیمت محصول تأثیرگذار باشند. هرچه ابعاد و ضخامت فولاد بیشتر باشد، معمولاً قیمت آن نیز بیشتر خواهد بود. برای اطلاع از به روز ترین قیمت فولاد آموتیت و انتخاب بهترین گزینه، بهتر است با فروشندگان فولاد مارکت تماس بگیرید و شرایط خرید را بررسی نمایید.

مقدمهای بر فولاد 1.2510 (فولاد ابزار O1)

1.1 مرور کلی

فولاد 1.2510 یا فولاد آموتیت که به عنوان فولاد ابزار O1 نیز شناخته میشود، یکی از فولادهای ابزار پرکاربرد در صنایع مختلف است. این فولاد از خانواده فولادهای کربنی با قابلیت سختیپذیری بالاست که به دلیل ویژگیهای فیزیکی و مکانیکی عالی، برای تولید ابزارهای دقیق، تیغههای برش، و قطعات مکانیکی با دوام بالا مورد استفاده قرار میگیرد. فولاد 1.2510 به دلیل ساختار ترکیبی آلیاژی خود و تعادل مناسبی که بین استحکام و مقاومت به سایش فراهم میکند، محبوبیت زیادی در بین مهندسان و طراحان صنعتی به دست آورده است.

1.2 تاریخچهای کوتاه

فولاد ابزار 1.2510 (O1) از دهههای گذشته به عنوان یکی از انتخابهای اصلی در تولید ابزارهای صنعتی مورد استفاده قرار گرفته است. با توجه به پیشرفتهای تکنولوژی و نیازهای صنعتی، این فولاد به دلیل توانایی در مقاومت به سایش و حفظ سختی خود حتی در دماهای بالا، جایگاه ویژهای در صنایع متنوع از جمله صنعت خودرو، هوافضا و ماشینسازی پیدا کرده است. همچنین، در ابزارهای مکانیکی و قالبسازی، به دلیل پایداری ابعادی بالا پس از عملیات حرارتی، بسیار محبوب است.

1.3 کاربردها و صنایع کلیدی

فولاد 1.2510 در صنایع مختلف از جمله ابزارسازی، تولید قطعات ماشینکاری دقیق و ساخت قالبها کاربرد فراوانی دارد. برخی از کاربردهای کلیدی آن شامل موارد زیر است:

- ابزارهای برش و قالبسازی: به دلیل سختی و مقاومت به سایش بالا، فولاد 1.2510 برای ساخت تیغههای برش، قالبها و ابزارهای اندازهگیری استفاده میشود.

- قطعات مکانیکی صنعتی: این فولاد به دلیل ویژگیهای مکانیکی خود، در تولید قطعاتی که به استحکام بالا و مقاومت در برابر تغییرات دما نیاز دارند، مورد استفاده قرار میگیرد.

- صنعت خودرو: برای تولید قطعات مکانیکی دقیق در سیستمهای مختلف خودرو، از جمله اجزای انتقال قدرت و سیستمهای تعلیق.

- صنایع هوافضا: به دلیل مقاومت به سایش و حفظ خواص مکانیکی در دماهای بالا، در ساخت قطعات حساس هواپیماها و فضاپیماها کاربرد دارد.

ترکیب شیمیایی فولاد 1.2510

| تنگستن (W) | وانادیوم (V) | نیکل (Ni) | مولبیدن (Mo) | کروم (Cr) | منگنز (Mn) | سلسیم (Si) | کربن (C) | نام عنصر |

|---|---|---|---|---|---|---|---|---|

| 0.55 | 0.13 | - | - | 0.48 | 1.20 | 0.59 | 0.95 | میزان موجود در آلیاژ (%) |

2.1 ترکیب عنصری دقیق

فولاد 1.2510 از ترکیبی از عناصر آلیاژی تشکیل شده است که هر کدام نقش خاصی در بهبود ویژگیهای مکانیکی و فیزیکی این فولاد ایفا میکنند. ترکیب شیمیایی فولاد 1.2510 معمولاً به شرح زیر است:

- کربن (C): 0.85-1.00%

- منگنز (Mn): 1.00-1.20%

- کروم (Cr): 0.40-0.60%

- وانادیوم (V): 0.10-0.20%

- فسفر (P): حداکثر 0.03%

- گوگرد (S): حداکثر 0.03%

2.2 نقش عناصر آلیاژی کلیدی

ترکیب آلیاژی فولاد 1.2510 نقش اساسی در تعیین خواص مکانیکی و فیزیکی آن دارد. هر یک از این عناصر آلیاژی در بهبود ویژگیهای مختلف فولاد تأثیر میگذارند.

2.2.1 کربن (C)

کربن یکی از مهمترین عناصر در ترکیب فولاد است که تأثیر مستقیم بر سختی و مقاومت به سایش فولاد دارد. در فولاد 1.2510، درصد بالای کربن (بین 0.85 تا 1.00 درصد) باعث افزایش سختی و استحکام این فولاد میشود و این ویژگیها برای تولید ابزارهای برشی و قالبسازی بسیار مهم است.

2.2.2 منگنز (Mn)

منگنز به عنوان یک عنصر مهم در بهبود خواص مکانیکی فولاد نقش دارد. حضور منگنز در ترکیب فولاد 1.2510 (بین 1.00 تا 1.20 درصد) باعث افزایش استحکام کششی و مقاومت به ضربه میشود. همچنین، منگنز به بهبود قابلیت ماشینکاری این فولاد کمک میکند.

2.2.3 کروم (Cr)

کروم به دلیل مقاومت به خوردگی و افزایش سختی سطحی، یکی از عناصر مهم در ترکیب فولادهای ابزار است. در فولاد 1.2510، کروم (0.40-0.60%) باعث افزایش مقاومت به سایش و همچنین بهبود پایداری حرارتی فولاد میشود، که این ویژگیها در کاربردهای صنعتی بسیار اهمیت دارند.

2.2.4 وانادیوم (V)

وانادیوم به عنوان یک عنصر آلیاژی کلیدی در فولاد 1.2510 نقش مهمی در بهبود ساختار میکروسکوپی و افزایش سختی فولاد ایفا میکند. این عنصر همچنین به بهبود قابلیت مقاومت به سایش و افزایش استحکام دانهبندی فولاد کمک میکند.

2.3 مقایسه با سایر فولادهای ابزار (مانند 1.2210، 1.2080)

فولاد 1.2510 با دیگر فولادهای ابزار مانند 1.2210 و 1.2080 تفاوتهایی در ترکیب شیمیایی و خواص مکانیکی دارد. فولاد 1.2210 دارای درصد کربن کمتری نسبت به 1.2510 است که باعث کاهش سختی و افزایش قابلیت شکلپذیری آن میشود. از سوی دیگر، فولاد 1.2080 به دلیل داشتن درصد بالاتری از کروم، مقاومت به خوردگی و سختی بیشتری نسبت به 1.2510 دارد، اما ممکن است در برخی کاربردها به دلیل سختی زیاد، مشکلاتی در ماشینکاری داشته باشد.

خواص مکانیکی فولاد 1.2510

3.1 استحکام کششی

فولاد 1.2510 دارای استحکام کششی بالا است که آن را به یکی از فولادهای مناسب برای کاربردهای صنعتی با نیاز به مقاومت بالا تبدیل کرده است. این استحکام کششی باعث میشود که فولاد بتواند فشارهای مکانیکی سنگین را تحمل کند و برای استفاده در ابزارهای برشی و قالبها بسیار مناسب باشد.

3.2 سختی

سختی فولاد 1.2510 به دلیل درصد بالای کربن و حضور عناصر آلیاژی مانند کروم و وانادیوم، بسیار بالاست. این سختی پس از عملیات حرارتی بیشتر افزایش مییابد و باعث میشود فولاد در برابر سایش و تغییر شکل مقاومت خوبی از خود نشان دهد.

3.3 استحکام تسلیم

استحکام تسلیم فولاد 1.2510 نیز به دلیل ترکیب شیمیایی خاص و عملیات حرارتی که روی آن اعمال میشود، بسیار بالا است. این ویژگی باعث میشود که فولاد در برابر تغییرات شکل دائمی مقاومت کند و در کاربردهای صنعتی با تنشهای مکانیکی بالا، کارایی مناسبی داشته باشد.

3.4 مقاومت به ضربه

با وجود سختی بالا، فولاد 1.2510 مقاومت به ضربه مناسبی نیز از خود نشان میدهد. این ویژگی در شرایطی که قطعات فولادی تحت ضربات ناگهانی یا بارهای مکانیکی قرار میگیرند، بسیار اهمیت دارد و فولاد 1.2510 را برای تولید ابزارهایی که به استحکام ضربهای نیاز دارند، مناسب میکند.حضور منگنز و وانادیوم در ترکیب این فولاد به افزایش این مقاومت کمک کرده و باعث بهبود پایداری فولاد در برابر ضربات ناگهانی و تغییرات دما میشود.

3.5 مقاومت به سایش

بمقاومت به سایش یکی از ویژگیهای کلیدی فولاد 1.2510 است که باعث میشود این فولاد برای کاربردهای سخت و سنگین صنعتی مانند ابزارهای برشی و قالبها بسیار مناسب باشد. حضور کروم و کربن بالا در ترکیب این فولاد، باعث افزایش مقاومت به سایش و حفظ سختی فولاد حتی در شرایط کاربری شدید میشود.

خواص فیزیکی فولاد 1.2510

4.1 چگالی

چگالی فولاد 1.2510 تقریباً برابر با 7.85 گرم بر سانتیمتر مکعب است. این چگالی باعث میشود که فولاد وزن مناسبی برای استفاده در ابزارهای مکانیکی و صنعتی داشته باشد و همزمان بتواند استحکام و سختی لازم را فراهم کند.

4.2 هدایت حرارتی

فولاد 1.2510 دارای هدایت حرارتی متوسطی است که این ویژگی آن را برای استفاده در کاربردهایی که نیاز به مقاومت در برابر تغییرات حرارتی دارند، مناسب میکند. این فولاد میتواند حرارت را به خوبی انتقال دهد و در عین حال مقاومت مکانیکی خود را حفظ کند.

ضریب انبساط حرارتی خطی استیل آموتیت 2510

| 20-700 درجه سانتی گراد | 20-600 درجه سانتی گراد | 20-500 درجه سانتی گراد | 20-400 درجه سانتی گراد | 20-300 درجه سانتی گراد | 20-200 درجه سانتی گراد | 20-100 درجه سانتی گراد |

|---|---|---|---|---|---|---|

| 14.9 | 14.8 | 14.4 | 14.0 | 13.3 | 12.9 | 12.1 |

4.3 هدایت الکتریکی

هدایت الکتریکی فولاد 1.2510 پایین است و این ویژگی آن را برای استفاده در قطعاتی که نیاز به مقاومت در برابر جریانهای الکتریکی دارند، مناسب میکند.

4.4 ضریب انبساط حرارتی

فولاد 1.2510 دارای ضریب انبساط حرارتی پایینی است که باعث میشود در برابر تغییرات دمایی پایدار باقی بماند. این ویژگی برای کاربردهای صنعتی که نیاز به پایداری ابعادی دارند، بسیار حیاتی است.

عملیات حرارتی فولاد 1.2510

5.1 فرآیند آنیلینگ (بازپخت)

فرآیند آنیلینگ یکی از مراحل مهم عملیات حرارتی در فولاد 1.2510 است که برای کاهش تنشهای داخلی، بهبود خواص مکانیکی و آمادهسازی فولاد برای فرآیندهای بعدی مورد استفاده قرار میگیرد. در این فرآیند، فولاد تا دمای مشخصی گرم میشود و سپس بهآرامی سرد میشود. هدف اصلی آنیلینگ در فولاد 1.2510، افزایش نرمی و انعطافپذیری است که باعث بهبود قابلیت ماشینکاری میشود. دمای مورد نیاز برای انجام آنیلینگ فولاد 1.2510 معمولاً بین 740 تا 780 درجه سانتیگراد قرار دارد و بهتدریج با سرعت کنترلشده خنک میشود.

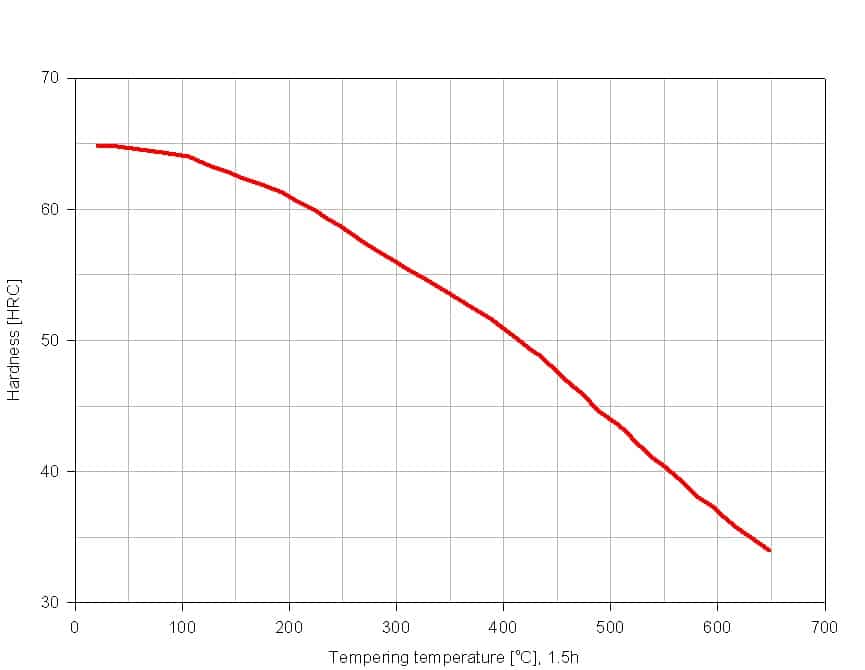

دمای بازپخت (درجه سانتی گراد) در مقابل سختی (HRC)

| 650 درجه سانتی گراد | 600 درجه سانتی گراد | 400 درجه سانتی گراد | 100 درجه سانتی گراد | 300 درجه سانتی گراد | 200 درجه سانتی گراد | 100 درجه سانتی گراد | دمای باز پخت (درجه ی سانتی گراد) |

|---|---|---|---|---|---|---|---|

| 34 | 37 | 44 | 51 | 56 | 61 | 64 | سختی (HRC) |

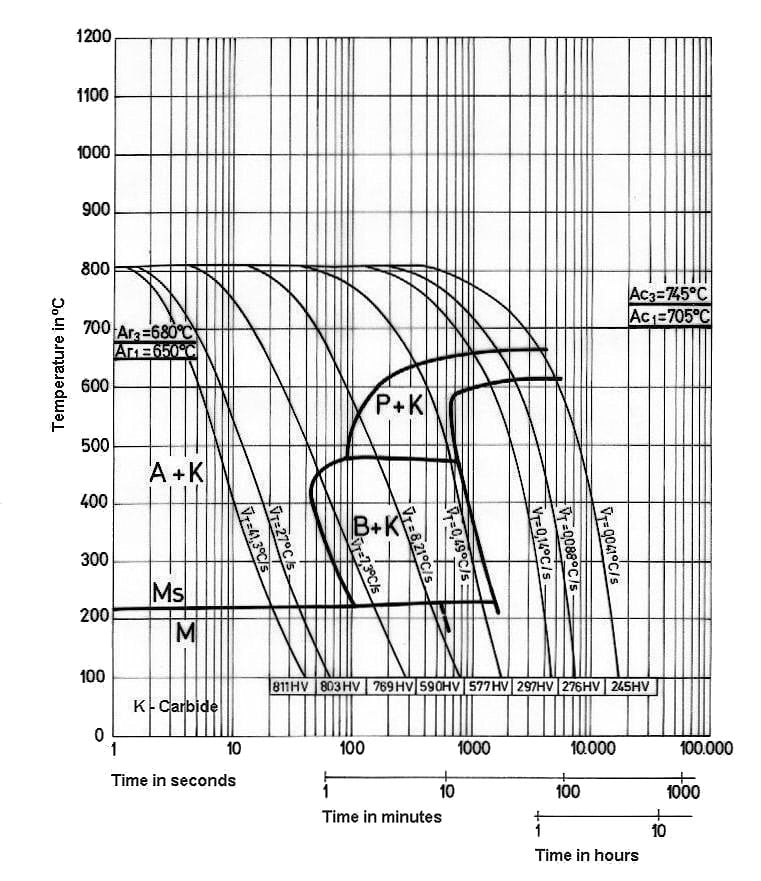

5.2 فرآیند سختکاری

سختکاری فولاد 1.2510 از طریق عملیات حرارتی و تغییر در ساختار میکروسکوپی فولاد انجام میشود. در این فرآیند، فولاد تا دمایی بالاتر از دمای بحرانی گرم میشود و سپس بهسرعت سرد میگردد. سختکاری باعث افزایش سختی و مقاومت به سایش فولاد میشود که در تولید ابزارهای صنعتی اهمیت زیادی دارد.

5.2.1 محدوده دمایی سختکاری

دمای سختکاری فولاد 1.2510 بین 780 تا 820 درجه سانتیگراد قرار دارد. این محدوده دمایی به فولاد اجازه میدهد که ساختار مارتنزیتی خود را بازیابی کرده و سختی لازم را پس از عملیات حرارتی بهدست آورد.

5.2.2 محیط سردکننده (سردکردن در روغن)

یکی از ویژگیهای مهم در سختکاری فولاد 1.2510، استفاده از روغن بهعنوان محیط سردکننده است. این فولاد پس از گرمشدن به دمای سختکاری، در روغن سرد میشود که این کار باعث کاهش خطر ترکخوردگی و بهبود استحکام نهایی فولاد میگردد. استفاده از روغن بهعنوان محیط سردکننده به بهینهسازی فرآیند سختکاری و حفظ پایداری ابعادی فولاد کمک میکند.

5.3 فرآیند تمپرینگ (بازپخت پس از سختکاری)

پس از سختکاری، فولاد 1.2510 نیاز به تمپرینگ دارد تا تنشهای داخلی ایجادشده در حین سردکردن سریع کاهش یابد و سختی و استحکام فولاد به تعادل برسد. تمپرینگ به فولاد کمک میکند که ضمن حفظ استحکام، شکنندگی کمتری داشته باشد.

5.3.1 دمای تمپرینگ و تأثیر آن بر سختی

دمای تمپرینگ فولاد 1.2510 معمولاً بین 150 تا 300 درجه سانتیگراد تنظیم میشود. در دماهای پایینتر، فولاد سختی بالاتری حفظ میکند اما در دماهای بالاتر، سختی فولاد کاهش مییابد و انعطافپذیری آن افزایش مییابد. انتخاب دمای تمپرینگ بستگی به نیازهای خاص ابزار و قطعات تولیدشده از این فولاد دارد.

5.4 تنشزدایی

تنشزدایی یکی دیگر از مراحل مهم در عملیات حرارتی فولاد 1.2510 است. این فرآیند به کاهش تنشهای داخلی ناشی از فرآیندهای ماشینکاری و سردکردن کمک میکند و باعث افزایش طول عمر قطعات و بهبود خواص مکانیکی آنها میشود. دمای تنشزدایی معمولاً در محدوده 550 تا 650 درجه سانتیگراد قرار دارد و فولاد بهمدت مشخصی در این دما نگه داشته میشود.

ماشینکاری و کارپذیری

6.1 ماشینکاری فولاد 1.2510

ماشینکاری فولاد 1.2510 بهدلیل ترکیب آلیاژی و ساختار میکروسکوپی آن، نسبتاً آسان است. این فولاد بهویژه پس از انجام فرآیند آنیلینگ و نرمشدن، قابلیت ماشینکاری بالایی دارد و میتوان از آن در تولید قطعات با دقت بالا استفاده کرد. ابزارهای برشی با پوششهای سخت، مانند پوششهای PVD، برای ماشینکاری این فولاد بسیار مناسب هستند.

6.2 شکلدهی و کار سرد

شکلدهی سرد و کارپذیری فولاد 1.2510 در شرایط آنیلشده بسیار عالی است. این فولاد قابلیت خمکاری و کشش سرد خوبی دارد و میتواند بدون ترکخوردگی یا شکست، تحت تغییر شکل قرار گیرد. همچنین، به دلیل چقرمگی خوب، برای فرآیندهای فرمدهی سرد مناسب است و میتوان آن را در دماهای پایین بدون کاهش خواص مکانیکی شکل داد.

6.3 ویژگیهای برش و سنگزنی

فولاد 1.2510 در عملیات برش و سنگزنی نیز عملکرد مناسبی دارد. این فولاد در عملیات سنگزنی با سرعتهای بالا، مقاومت خوبی از خود نشان میدهد و سایش ابزارهای برشی را به حداقل میرساند. استفاده از سیالات خنککننده در فرآیند سنگزنی به حفظ دقت و کاهش سایش کمک میکند.

عملیات سطحی و پوششدهی برای فولاد 1.2510

7.1 سختکاری سطحی

سختکاری سطحی یکی از روشهای متداول برای افزایش مقاومت به سایش فولاد 1.2510 است. این روش به کمک فرآیندهایی مانند نیتراسیون و سختکاری با لیزر انجام میشود که باعث افزایش سختی سطحی فولاد میگردد. سختکاری سطحی به این فولاد اجازه میدهد که ضمن حفظ انعطافپذیری داخلی، سطحی سخت و مقاوم به سایش داشته باشد.

7.2 گزینههای پوششدهی (مانند نیتراسیون، PVD)

برای بهبود عملکرد فولاد 1.2510 در محیطهای کاری سخت، میتوان از پوششهای محافظ مانند نیتراسیون و پوششدهی فیزیکی با بخار (PVD) استفاده کرد. پوشش PVD بهخصوص برای کاربردهایی که به مقاومت به سایش و خوردگی بالا نیاز دارند، مؤثر است. این پوششها علاوه بر افزایش عمر مفید ابزارها، به بهبود عملکرد کلی فولاد نیز کمک میکنند.

مقاومت به خوردگی فولاد 1.2510

8.1 ویژگیهای عمومی مقاومت به خوردگی

فولاد 1.2510 بهطور کلی مقاومت بالایی در برابر خوردگی ندارد، بهویژه در محیطهای خورنده. این فولاد بیشتر برای کاربردهایی که نیاز به سختی و مقاومت به سایش دارند استفاده میشود و در برابر عوامل خورنده مانند رطوبت و مواد شیمیایی حساس است. با اینحال، با اعمال پوششهای محافظ مانند نیتراسیون و PVD، میتوان مقاومت به خوردگی این فولاد را بهطور قابل توجهی بهبود داد.

8.2 تدابیر و روشهای حفاظتی

برای افزایش مقاومت به خوردگی فولاد 1.2510، میتوان از روشهای حفاظتی مختلفی مانند پوششدهی با مواد ضد خوردگی و یا استفاده از محیطهای غیرخورنده در طول عمر مفید قطعات استفاده کرد. همچنین، روغنکاری و استفاده از پوششهای سطحی محافظ مانند کروم و نیترید به افزایش مقاومت این فولاد در برابر خوردگی کمک میکند.

8.3 مقایسه با سایر فولادها از نظر مقاومت به خوردگی

در مقایسه با فولادهای ضد زنگ مانند 1.2080، فولاد 1.2510 مقاومت کمتری در برابر خوردگی دارد. فولادهای ضد زنگ به دلیل داشتن درصد بالاتری از کروم و نیکل، در محیطهای مرطوب و خورنده بهتر عمل میکنند. با این حال، فولاد 1.2510 به دلیل خواص مکانیکی بالاتر و سختی بیشتر، برای کاربردهایی که نیاز به تحمل بار مکانیکی و سایش دارند مناسبتر است.

مقایسهی فولاد 1.2510 با سایر فولادهای ابزار

9.1 مقایسه با فولاد 1.2210 (90MnCrV8)

فولاد 1.2210 یا 90MnCrV8 یکی دیگر از فولادهای پرکاربرد در صنایع ابزارسازی است. در مقایسه با 1.2510، این فولاد دارای مقادیر بیشتری از منگنز است که باعث بهبود خواص ماشینکاری و شکلدهی آن میشود. در حالی که فولاد 1.2210 قابلیت سختکاری خوبی دارد، فولاد 1.2510 به دلیل داشتن درصد بیشتری از کروم و کربن، سختی و مقاومت به سایش بالاتری دارد. این دو فولاد در صنایع مختلف بهویژه ابزارسازی، قالبسازی و ساخت قطعات مکانیکی استفاده میشوند، اما بسته به نوع کاربرد، فولاد 1.2510 معمولاً برای قطعاتی که نیاز به مقاومت بالا در برابر سایش دارند، ترجیح داده میشود.

9.2 مقایسه با فولاد 1.2080 (فولاد D3)

فولاد 1.2080 یا فولاد D3 یکی از فولادهای پرکاربرد در صنعت ابزارسازی و برش است. این فولاد به دلیل داشتن درصد بالایی از کروم، مقاومت بسیار خوبی در برابر سایش دارد. در مقایسه با فولاد 1.2510، فولاد 1.2080 سختتر است اما شکنندگی بیشتری دارد. فولاد 1.2510 به دلیل تعادل بهتر بین سختی و انعطافپذیری، برای کاربردهایی که نیاز به مقاومت به ضربه و سایش دارند مناسبتر است. هرچند فولاد D3 برای ابزارهایی که با سایش شدید مواجه هستند مانند قالبهای برشی مناسب است، اما فولاد 1.2510 به دلیل چقرمگی بیشتر، در قطعاتی که باید بار مکانیکی بیشتری را تحمل کنند، انتخاب بهتری محسوب میشود.

9.3 مزایا و معایب فولاد 1.2510

فولاد 1.2510 دارای مزایای متعددی از جمله سختی بالا، مقاومت به سایش مناسب، چقرمگی کافی و قابلیت ماشینکاری عالی است. این خواص باعث میشود که این فولاد یکی از بهترین گزینهها برای ساخت ابزارها و قطعات مکانیکی با عمر طولانی باشد. از معایب آن میتوان به مقاومت کم در برابر خوردگی اشاره کرد که نیاز به محافظتهای اضافی یا پوششدهی دارد. همچنین، هزینه تولید و عملیات حرارتی آن نسبت به برخی از فولادهای دیگر مانند فولادهای سادهتر بالاتر است.

کاربردهای فولاد 1.2510

10.1 ابزارها و قالبها

فولاد 1.2510 به دلیل سختی و چقرمگی بالا، برای ساخت انواع ابزارهای صنعتی و قالبها مورد استفاده قرار میگیرد. این فولاد بهویژه در قالبهای شکلدهی و تزریق پلاستیک و همچنین ابزارهای ضربهای که نیاز به مقاومت در برابر ضربه و سایش دارند، کاربرد گستردهای دارد. ویژگیهای مکانیکی برجسته این فولاد باعث میشود که عمر مفید ابزارهای ساختهشده از آن بیشتر باشد و عملکرد بهتری را در شرایط کاری سخت ارائه دهد.

10.2 ابزارهای برشی

فولاد 1.2510 در تولید ابزارهای برشی مانند تیغهها، قیچیهای صنعتی و ابزارهای تراشکاری به کار میرود. این فولاد به دلیل حفظ سختی در دماهای بالا و مقاومت به سایش مناسب، برای ابزارهای برشی که تحت فشار و دمای زیاد کار میکنند، انتخابی عالی است. ماشینکاری آسان آن نیز مزیتی اضافی برای تولیدکنندگان این نوع ابزارها محسوب میشود.

10.3 پانچها و چاقوها

پانچها و چاقوهای صنعتی یکی دیگر از کاربردهای اصلی فولاد 1.2510 هستند. این فولاد به دلیل قابلیت حفظ لبه برشی تیز و مقاومت در برابر تغییر شکل، بهویژه برای ابزارهای پانچ و چاقوهای صنعتی مورد استفاده قرار میگیرد. سختی سطحی این فولاد پس از عملیات حرارتی، عملکرد طولانیمدتی را برای ابزارهای برشی فراهم میکند و در عین حال چقرمگی داخلی آن از شکست ابزار جلوگیری میکند.

10.4 قطعات مهندسی و مکانیکی

فولاد 1.2510 به دلیل خواص مکانیکی برجستهاش در قطعات مهندسی و مکانیکی که نیاز به تحمل بارهای سنگین و سایش دارند، بهطور گستردهای استفاده میشود. از جمله این قطعات میتوان به شفتها، دندهها، و بلبرینگها اشاره کرد. چقرمگی و سختی این فولاد، آن را برای کاربردهایی که در آنها قطعات تحت تنشهای بالا هستند، ایدهآل میسازد.

قیمت فولاد 1.2510

قیمت فولاد 1.2510 بسته به کارایی خاص آن، مانند تحمل بالا در برابر ضربه و قابلیت ماشینکاری مناسب، میتواند متفاوت باشد. این فولاد به طور معمول برای ساخت ابزارهای برشی و قطعات مکانیکی در صنایع مختلف بهکار میرود. ویژگیهای منحصر به فرد فولاد 1.2510، آن را به یکی از انتخابهای اصلی برای تولیدکنندگان ابزار دقیق تبدیل کرده است.

در هنگام خرید فولاد 2510، توجه به قیمت میلگرد 1.2510 و قیمت تسمه فولاد 1.2510 از اهمیت بالایی برخوردار است، چرا که این مقاطع به دلیل کاربری خاص خود، قیمتهای متفاوتی دارند. برای به دست آوردن بهترین قیمت ممکن، بهتر است از کارشناسان فولاد مارکت استعلام بگیرید تا محصولی با کیفیت و قیمت مناسب تهیه کنید.

در دسترس بودن و مشخصات فولاد 1.2510

11.1 ابعاد و اشکال استاندارد

فولاد 1.2510 در انواع ابعاد و اشکال استاندارد از جمله میلههای گرد، ورقها و تسمهها در دسترس است. تولیدکنندگان معمولاً این فولاد را در حالتهای پیشپردازششده مانند آنیلشده یا سختشده به بازار عرضه میکنند. ابعاد و اندازههای موجود این فولاد بسته به نیازهای صنعتی مختلف متنوع است و میتوان آن را در اندازههای دقیق برای کاربردهای خاص سفارش داد.

11.2 روند عرضه و قیمتگذاری

عرضه فولاد 1.2510 به دلیل تقاضای بالای آن در صنایع ابزارسازی و مهندسی، معمولاً پایدار است. با این حال، قیمت این فولاد تحت تأثیر عوامل مختلفی مانند نوسانات قیمت مواد اولیه، شرایط بازار جهانی و هزینههای انرژی قرار میگیرد. تولیدکنندگان بزرگ فولاد معمولاً قیمتهای رقابتی برای این فولاد ارائه میدهند و خریداران میتوانند آن را از طریق توزیعکنندگان معتبر و تولیدکنندگان بزرگ تهیه کنند.

11.3 تأمینکنندگان و تولیدکنندگان جهانی

فولاد 1.2510 توسط بسیاری از تولیدکنندگان بزرگ فولاد در سراسر جهان تولید میشود. کشورهای اروپایی مانند آلمان و سوئد بهعنوان پیشگامان تولید فولاد ابزار با کیفیت بالا، تأمینکنندگان اصلی این نوع فولاد هستند. شرکتهای بینالمللی معتبر نیز این فولاد را با استانداردهای جهانی و در ابعاد مختلف عرضه میکنند.

جمع بندی

12.1 خلاصهای از خواص کلیدی

فولاد 1.2510 بهعنوان یک فولاد ابزار کاربردی و پرکاربرد، دارای خواصی مانند سختی بالا، مقاومت به سایش، چقرمگی و قابلیت ماشینکاری عالی است. خرید فولاد 2510 به دلیل خواص متعادلش، در صنایع مختلف از جمله ابزارسازی، قالبسازی و تولید قطعات مکانیکی بهطور گسترده رواج یافته است. عملیات حرارتی دقیق و پوششهای محافظتی مناسب میتوانند عمر مفید این فولاد را بهطور قابلتوجهی افزایش دهند.

12.2 چشمانداز آینده و نوآوریها در فولادهای ابزار

با پیشرفتهای فناوری در زمینه متالورژی و عملیات حرارتی، انتظار میرود که فولادهای ابزار مانند 1.2510 همچنان نقش حیاتی در تولید ابزارهای صنعتی داشته باشند. همچنین، نوآوریهای جدید در پوششدهی و بهبود خواص مکانیکی در تناسب با قیمت فولاد 2510 میتواند کارایی این فولادها را در برابر سایش و خوردگی افزایش دهد. آینده تولید فولادهای ابزار به سمت بهبود مقاومت در برابر عوامل محیطی و افزایش عمر مفید قطعات تولیدی پیش خواهد رفت.